Et biprodukt er blevet til verdens første 3D-printede knive i højstyrke værktøjsstål i et MADE-projekt. Det åbner en helt ny verden af muligheder indenfor 3D-print i værktøjsstål, hvilket kan lede til grønnere løsninger og et væksteventyr for den danske stålproducent Asgaard Metals.

Runde, blanke industriknive på størrelse med middagstallerkener svinger ned igennem kilovis tungt, rødt kød, som var det smør.

De er af en ståltype, som indeholder en stor mængde kulstof, der gør dem stærke nok til at modstå det store slid, de udsættes for hver dag. Det særlige ved netop disse knive er, at de er de første af sin slags, der er 3D-printet.

”Man har ikke tidligere printet i denne her type stål (SS440C), fordi det har så lav fleksibilitet og der er så meget kulstof der danner sod under processen, at det bliver for hårdt for printeren, der risikerer at crashe.” forklarer specialist hos Teknologisk Institut Karl Frederik Færch Fischer.

Helt nye designmuligheder

I et MADE Development projekt har han hjulpet virksomheden Asgaard Metals (tidligere Nordisk Staal) med at finde de rette parametre til at 3D-printe de industrielle knive. Med 3D-print har det været muligt at lave hulninger i knivene, så de vejer mindre, og samtidig skabe bedre materialeegenskaber, så de holder længere.

”3D-print åbner for helt nye designmuligheder. Normalt bruger man det her stål til støbeforme, måleredskaber som skydelærer, knive og skruer til ekstruderingsværktøjer. Med 3D-print kan man for eksempel printe kølekanaler, der gør, at støbeforme hurtigere køler ned og bliver klar til næste støb,” uddyber Karl Frederik Færch Fischer og tilføjer:

”Det har været spændende at skubbe på udviklingen her sammen med Asgaard Metals og skabe en ny konkurrencekraft i DK ved at kunne 3D-printe højstyrke stål.”

Asgaard Metals

Asgaard Metals hører under Asgaard Holdings, som blandt andet virksomheden Nordisk Staal også er en del af.

Asgaard Metals blev stiftet i 2021 og sælger sprayformede stålknipler samt 3D-print pulver.

Et biprodukt blev til en guldmine

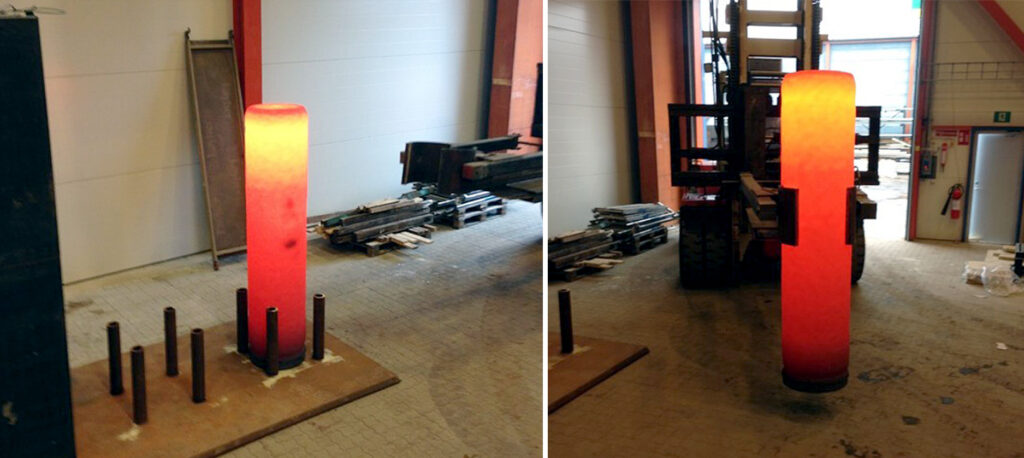

Det hele startede for tre år siden, hvor en bunke grå restpulver fangede CEO i Nordisk Staal Jan Sørensens øjne. Pulveret opstår, når virksomheden producerer stålknipler via spray forming – en teknologi, hvor metal sprayes ud i en beholder i stedet for at støbe de cylinderformede knipler. Kniplerne sælges til virksomheder, der omdanner dem til nye emner, ved for eksempel at fræse et emne ud af kniplen.

MADE projekter med Asgaard Holdings

Asgaard Holdings datterselskabet Nordisk Stål deltog fra maj 2020 til december 2020 i et MADE Demonstrationsprojekt, hvor FORCE Technology og DTU Mekanik hjalp med at undersøge, om Asgaard Holdings pulver kunne benyttes til 3D-print.

I 2023 har Asgaard Holdings datterselskab Asgaard Metals taget del i et MADE Development projekt, som hører under MADE’s forskningsindsats MADE FAST.

Her hjalp Teknologisk Insitut og DTU dem med at undersøge, hvilke print parametre, der egner sig bedst til pulveret.

Da Jan Sørensen stod og kiggede på den grå bunke, var det midt i en krisetid for virksomheden. Trump-administrationen havde netop indført en ståltold, og USA var Nordisk Staals største aftager af de fire tons tunge stålknipler. Så Jan Sørensen fik ideen til, at pulveret kunne bruges til 3D-print og blive en potentiel ny indtægtskilde.

I et MADE Demonstrationsprojekt testede DTU pulveret, som viste sig at have bemærkelsesværdige gode 3D-printegenskaber.

”I den tid, jeg har bedrevet forskning, er det her en af de største appelsiner, der er drattet ned i min turban,” forklarede seniorforsker på DTU Mekanik David Bue dengang til MADE.

Læs hele artiklen om opdagelsen af pulveret her.

Netop den særlige sprayfremstilling af pulveret er nøglen til at det kan printes. Forsker på DTU Venkata Nadimpalli hjælper med at undersøge pulverets egenskaber nærmere i dag og var en del af MADE demonstrationsprojektet for tre år siden. Ifølge ham, forandres kemien i pulveret under sprayformingen.

“I SS440C’s tilfælde opstår der en ændring i kemien under fremstillingen af pulveret, som gør, at det kan 3D-printes, uden at der opstår revner,” forklarer Venkata Nadimpalli, som har deltaget i MADE og DTU-projekter, hvor pulverets egenskaber og print-parametrene for det er blevet undersøgt nærmere.

10 gange mere værdifuldt

Siden da, er det gået stærkt. I dag har Nordisk Stål fået selskab af søsterselskabet Asgaard Metals, der sælger 3D-print pulveret, og siden dets oprettelse i 2021 har selskabet fordoblet produktionsvolumen årligt. 3D-print pulveret sælges til blandt andre to tyske 3D-print selskaber, men er ikke blevet bredt kommercialiseret, da pulverets egenskaber og evner stadig er ved at blive kortlagt.

Pulveret åbner for et nyt marked særligt i fødevareindustrien, hvor værktøjsstålet ofte benyttes. Samtidig har pulveret en stor værdi.

”Pulveret er ekstremt værdifuldt. Det kan sælges for mere end ti gange prisen, vi tager for vores tidligere kerneprodukt – stålknipler,” uddyber Head of Technology i Asgaard Metals Thomas Dahmen.

Grønnere end andet 3D-print

“CO2-aftrykket er omkring 75 pct. lavere end konventionelt pulver til 3D-print. Det skyldes både metoden, vi burger, men også at det er et biprodukt og ikke lavet af virgint materiale,” siger Thomas Dahmen.

Dette kan lade sig gøre ved at bruge grøn strøm til spray forming teknologien, ligesom den vanlige måde at fremstille pulver på, har langt mere spild. Ifølge forsker på DTU David Bue Pedersen fremstilles 3D-printpulver normalt i noget, der hedder en gas atomiser, og her kan man som oftest kun bruge 20 procent af pulveret.

Derudover er det vigtigt at få benyttet biproduktet, da værktøjsstål i dag ryger i samme affaldssortering som andet magnetisk stål. Derfor er det i dag ikke muligt at få genanvendt værktøjsstål, da mikset betyder, at stålet i den anden ende bliver af dårligere kvalitet. Samtidig gør mikset, at man mister muligheden for at genanvende værdifulde metaller så som vanadium og kobolt.

Hvad nu?

Ifølge Thomas Damen var testen en succes. Dog pointerer Karl Frederik Færch Fischer, at der mangler yderligere test for at lave de sidste justeringer på printparametrene for pulveret.

På trods af dette er efterspørgslen allerede at mærke hos Asgaard Metals, som i dag sælger pulveret til blandt andre to tyske 3D-print virksomheder.