Hør om resultaterne fra MADE demonstrationsprojektet hos Damvig A/S

Det var et potentielt banebrydende eksperiment, som 3D-print-virksomheden Damvig A/S og GTS-instituttet FORCE Technology gav sig i kast med i efteråret 2018. Men de havde også oddsene for succes mod sig.

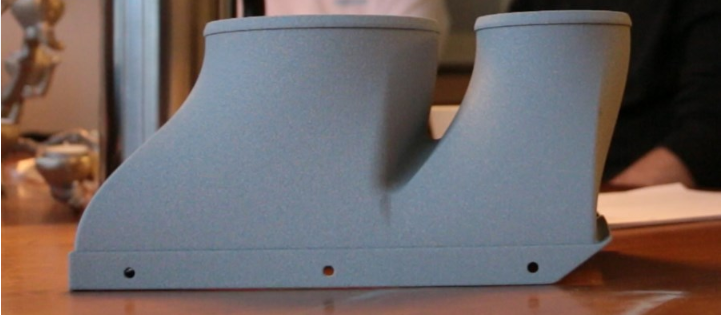

I et MADE Demonstrationsprojekt ville de undersøge, om det var muligt at lægge en metaloverflade på et emne, der er 3D-printet i nylon.

– Hvis vi kunne gøre nylonen varmebestandig op til 800 grader, så ville det have nogle applikationsmuligheder, som spænder meget, meget vidt, siger Flemming Gravesen, der er 3D-print-konsulent i Damvig A/S, der i 1995 begyndte at arbejde med 3D-print som nogle af de første overhovedet herhjemme.

Forener to styrker

Flemming Gravesen nævner støbeforme som et af de produktområder, hvor en kombination af 3D-print i nylon og en metalisk overflade vil være overordentligt interessant, fordi man vil kunne forene den hurtige fremstilling og de mange designmuligheder fra 3D-print i plast eller nylon med metallens varmebestandighed.

Men udfordringen med den kombination er også helt åbenlys. Plastik og nylon smelter ved lave temperaturer, og den metaloverflade, man ville have på, er op til 2500 grader varm.

– Så det er i sig selv selvmodsigende og burde ikke kunne lade sig gøre, men det lykkedes, konstaterer Carsten Wenzel, tekniker hos FORCE Technology og samarbejdspartner for Damvig i projektet.

I FORCEs faciliteter i Brøndby udførte han en række forskellige forsøg med forskellige materialer og teknologier. Det var faktisk ved lidt af et tilfælde, at han fandt ud af, hvordan det ville kunne lade sig gøre.

FAKTA

Damvig A/S

- Damvig A/S har siden 1995 hjulpet virksomheder med at designe og fremstille 3D-printede emner.

- Virksomheden, der har til huse i Taastrup, rummer blandt andet teknologierne SLA, SLS og FDM.

- Damvig A/S er navngivet efter stifterne og ejerne, søskendeparret Jesper og Susanne Damvig, der i dag begge er aktive i virksomheden.

Mellemlag var nøglen

Løsningen var at lægge et mellemlag af zinkaluminium, som toplaget af zirkoniumoxid kunne bindes på.

På den måde lykkedes det faktisk at lægge en overflade på et af de emner, som Damvig A/S havde printet i nylon.

– Det kan faktisk godt lade sig gøre. Vi kan godt metalbelægge 3D-printet nylon, så det har en temperaturbestandighed, som er væsentligt forbedret ud fra den normale temperaturbestandighed på nylon, siger Flemming Gravesen fra Damvig A/S, som sammen med FORCE vil udforske mulighederne endnu mere.

Blandt andet vil Damvig A/S og FORCE arbejde på at få gjort processen mere ensartet samt afprøve processen på flere forskellige typer emner og geometrier.

De to aktører vil også dele deres viden og flere detaljer fra projektet, når de hver især holder et oplæg på MADE og Dansk AM Hubs innovationskonference om 3D-print den 26. februar 2019 på DTU.