Med en helt ny tilgang til, hvordan produktion skal se ud, har SMV’en AddiFab udviklet en ny type 3D-print-proces, der kan anvendes på tværs af industrier og i hidtil usete materialer i unikke, geometrier. Teknologien får sit gennembrud i 2020, vurderer direktøren, der oplever global interesse, og bl.a. har kunnet bidrage til indsatsen mod COVID-19 med et hurtigudviklet værnemiddel.

Ved MADE Open Lab hos FORCE Technology på Lindø gav CEO i AddiFab, Lasse Guldborg Staal, deltagerne indblik i virksomhedens nye fremadstormende løsning, FIM.

Ved MADE Open Lab hos FORCE Technology på Lindø gav CEO i AddiFab, Lasse Guldborg Staal, deltagerne indblik i virksomhedens nye fremadstormende løsning, FIM.Fra tonstunge emner til mikroskopiske produkter med et organisk design.

Ved MADE Open Lab hos FORCE Technology på Lindø fik deltagerne oplevet den nye, store metal 3D-printer – og så blev de præsenteret for virksomheden AddiFabs nye fremadstormende løsning.

Med en unik Freeform Injection Molding (FIM) kan den danske SMV fra Jyllinge fremstille emner fra langt over 100 og ned til langt under 1 gram, i et bredt spektrum af sprøjtestøbematerialer.

FIM giver adgang til alle materialeformer på samme maskine. Vi kan lave gummi om formiddagen, plastik om eftermiddagen, metal aften og keramik om natten.

Lasse Guldborg Staal, CEO i AddiFab

Bag om AddiFab

- Stiftet i 2014 af Lasse G. Staal, Jon Jessen og Peter Lund Sørensen, der alle har en fortid i høreapparatsindustrien. Ledelsen består nu af i alt seks personer.

- AddiFab holder til i Jyllinge uden for Roskilde og har fået Vækstfonden og Capnova ind som investorer.

- Er en 3D-print-virksomhed, der udvikler egne processer og maskiner til 3D-print.

- Vandt i 2017 vækstprisen Scale-Up Denmark.

Det bedste fra to verdener

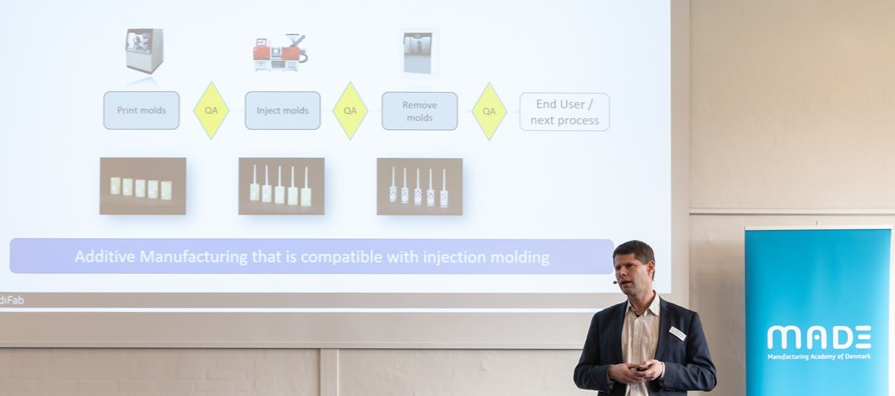

AddiFabs koncept går ud på at kombinere det bedste fra to verdener, FIM er nemlig 3D-printede sprøjtestøbeforme:

”Vi befinder os i et spænd mellem 3D-print, der kan meget på geometri, men ikke ret meget på materiale, og så sprøjtestøbning på den anden side, hvor der er masser af materialer at vælge imellem, men mere begrænsede muligheder inden for geometri. Med vores løsning, så kan vi begge dele, og samtidig bevarer vi de lave opstartsomkostninger og de korte leveringstider man kender fra 3D-print,” forklarer AddiFabs CEO Lasse Guldborg Staal.

AddiFab bevæger sig i grænselandet mellem 3D-print og plastsprøjtning – og har et helt nyt paradigme for, hvordan produktion skal se ud. De arbejder for at forbedre produktionsprocessen for alt – lige fra medicinsk udstyr til luftfarts-komponenter, og det sker via deres særlige 3D-print-proces:

”FIM er et små-serie modul, der umiddelbart kan lægges ovenpå den almindelige sprøjtestøbe-proces, og som giver sprøjtestøberen en uset fleksibilitet og design-frihed. For eksempel kan vi 3D-printe en støbeform, der har en unik, persontilpasset geometri. Og den kan vi så lægge over i en sprøjtestøbemaskine og fylde med et materiale, som er umuligt at 3D-printe,” fortæller Lasse Guldborg Staal.

Ved MADE Open lab demonstrerede han, hvordan de arbejder med printermateriale, der er meget termisk stabilt, og opløseligt. Det er en fordel at arbejde med et opløseligt sprøjtestøbeværktøj, fordi opløselige forme gør det muligt at øge sprøjtestøberens design-frihed – og det åbner op for at anvende nye materialer.

Hurtig udvikling udbreder kendskabet

I mange udviklingsforløb, så skal virksomheder vente 10-12 uger på sprøjtestøbeværktøjer, før de kan gå i gang med produktionen. Med FIM, så kan de gå i gang samme uge.

”Gevinsterne ved FIM er, at du kommer hurtigere på markedet. Det er vores kerneydelse. Et traditionelt udviklingsforløb starter med 3D-print, dernæst forlader du 3D-print, når du skal have adgang til dine produktionsmaterialer og en platform, der kan skalere.” Det her skift fra 3D-print til sprøjtestøbning er omkostningsfuldt, det tager tid, og der er høj risiko,” siger Lasse Guldborg Staal.

”Vi kommer ind der, hvor man i princippet er færdig med sin produktudvikling, men i stedet for at skulle skifte platform før du går i markedet, kan du begynde at skalere produktet så snart du har fundet et godt design. Det er en stor fordel,” tilføjer han.

MADE demonstrationsprojekt var springbræt

I et MADE Demonstrationsprojekt i 2018 dokumenterede Addifab, at FIM kan frembringe emner, der er sammenlignelige med dem, der er fremstillet ved almindelig sprøjtestøbning.

Hvad er der sket siden da?

”Det vi fik ud af vores MADE Demonstrationsprojekt var at kunne lave en effektiv forbrænder til et Grand Solution metal-sprøjtestøbeprojekt i regi af Innovationsfonden. Dette projekt har dannet fundamentfor et stort EU-projekt. Så på nuværende tidspunkt er vi på fjerde år i gang med at videreudvikle på den dagsorden, som blev grundlagt i MADE Demonstrationsprojektet,” fortæller Lasse Guldborg Staal.

Personaliserede produkter til masserne

Personaliserede produkter til masserne

AddiFab har en målsætning om at levere individualiserede sprøjtestøbeforme til masserne i 2025.

”Vi har en ambition om at levere. Du kan f.eks. have en tandbørsteholder med dit navn på. Længere ude i fremtiden er der et ønske om kundetilpasset medicinsk udstyr f.eks. implantater,” lyder det fra direktøren.

Han er begejstret for udbredelsen af FIM, da nogle af de globale produktionsvirksomheder er begyndt at se potentialet i, at gå direkte fra produktudvikling til produktion – og ligeledes massepersonalisere produkter.

AddiFab har solgt maskiner til virksomheder i Danmark, Japan, USA, Polen og Tyskland, som begynder at arbejde med FIM som udgangspunktet for deres produktudvikling. Fordelene bliver tydeligere for flere:

”En traditionel 3D-printer er bundet til enten plast, metal eller måske silicone-gummi. FIM giver adgang til alle materialeformer på samme maskine. Vi kan lave gummi om formiddagen, plastik om eftermiddagen, metal aften og keramik om natten. Samme printer, samme printermateriale. Det er den bagvedliggende sprøjtestøbeproces, der er afgørende,” fortæller Lasse Guldborg Staal.

Hvorfor er fleksibilitet vigtigt?

”Mange produktionsvirksomheder står i dag med en platform, der er svær at omstille. Hvis vi kan give producenterne en større fleksibilitet og omstillingsparathed, så får de en helt anden mulighed for at optimere deres forsyningskæder. I takt med at times-to-market og tæt dialog med kunder får større og større betydning bliver det mere og mere lønsomt at flytte produktionen f.eks. til Danmark,” siger AddiFabs direktør.

Bliver 2020 året for hybrid 3D-print?

”2020 bliver året for FIM. Vi er bare én blandt mange hybrider inden for 3D-print. FORCE Technologys nye printer er jo også en hybrid mellem svejs og 3D-print. 2020 kunne sagtens blive gennembruddet for FIM som hybrid 3D-print. Vi har modnet teknologien til et niveau, hvor en produktionsvirksomhed kan stille printere direkte ind på deres gulv og gå i gang.”