Teknologien laser cladding imponerede virksomheder og FORCE Technology i MADE Klyngeprojektet Funktionssikre Overflader. Her viste det sig, at teknologien kunne benyttes i mange sammenhænge og bane vej for besparelser på både tid og materiale.

”Der er ingen tvivl om, at det er en meget bedre måde at gøre det på, også for kvaliteten.”

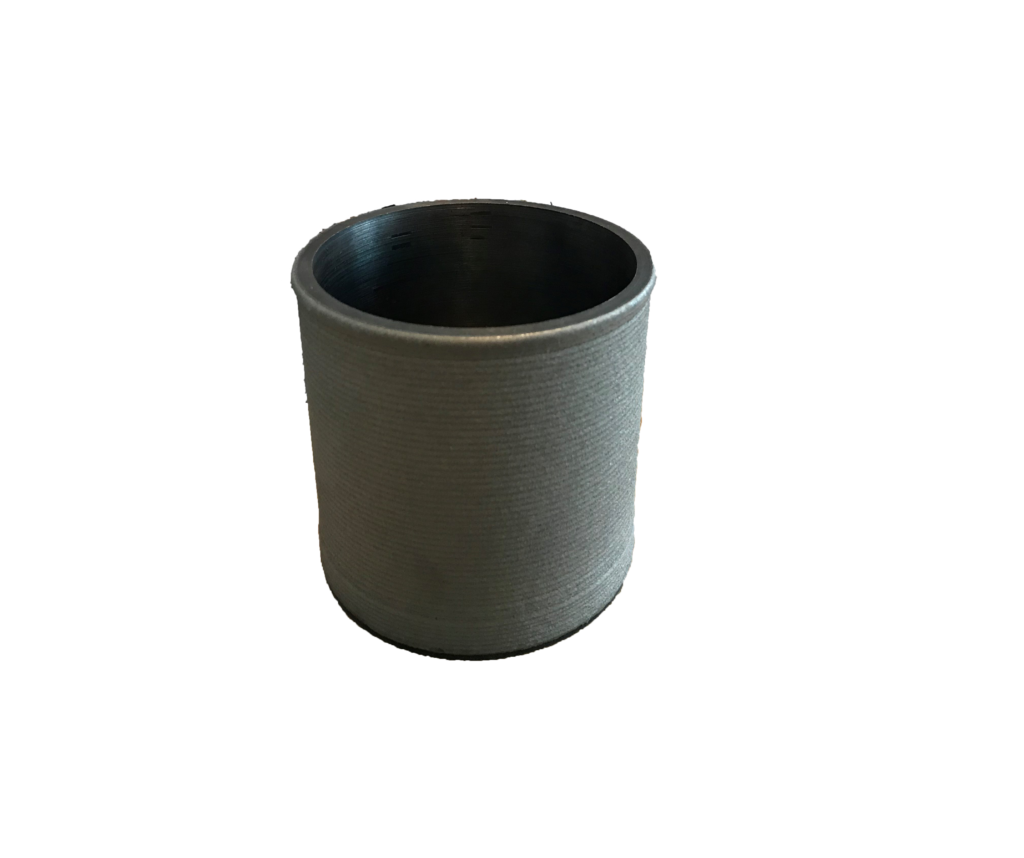

Det fortæller driftsleder hos Svendborg Motorværksted Kim Poulsen, som var blandt deltagerne i MADE Klyngeprojektet Funktionssikre Overflader. Gennem projektet har han testet såkaldt ’laser cladding’ – en metode til overfladebehandling – på en bøsning. En bøsning er en cylinder, der beskytter et aksel, og sådan én skal have en slidstærk overflade.

Fra flammesprøjt til laser cladding

”Laseren er mere nøjagtig, den deformerer ikke emnet, vi har ikke så meget spild, og så skal vi ikke bruge så meget tid på at slibe af bagefter,” siger Kim Poulsen om laser cladding teknikken og understreger: ”Det er meget smartere”

Tidligere flammesprøjtede Svendborg Motorværksted metalpulver på bøsningen, hvorefter den blev varmet op til ca. 1.100 grader for at få pulveret til at smelte ind i overfladen. Processen var for det første langsommelig, og for det andet risikerede bøsningen at deformere under den kraftige varme.

Klyngeprojekt: Funktionssikre Overflader

’Funktionssikre Overflader: Fremstilling af metalliske overflader med forbedrede egenskaber’ er et MADE Klyngeprojekt.

Projektet løb fra oktober 2020 – december 2020 og blev ledt af FORCE Technology.

Deltagende virksomheder: DanRobotics A/S, Nordisk Staal A/S, Svendborg Motorværksted ApS og Steel-tech ApS.

Laser cladding er en mere skånsom og præcis metode, som efterlader et mere færdigt produkt. Det var også tydeligt i testen, som viste, at der både er metalpulver og slibearbejde at spare, når man benytter metoden. Kim Poulsen håber, at laser cladding kan halvere behovet for metalpulver.

”Det materiale, vi putter på sådan en slidbøsning, koster mellem 700 og 1.200 kr. kiloet. Hvis vi putter 1,5 kilo på, og vi kunne nøjes med det halve – det er en besparelse – plus, at vi måske kan spare en time til halvanden i rundsliberen,” siger han og tilføjer, at han endnu ikke har det præcise tal.

Kun én dansk virksomhed har teknologien

Netop ”laser cladding” var et buzzword, der gik igen blandt virksomhederne i klyngeprojektet. De var begejstrede for at afprøve metoden hos FORCE Technology – og der er god grund til, at de ikke havde prøvet den før.

”Det er en teknologi, der har været kendt i mange år. Men den er bare ikke særlig udbredt i Danmark, så det er derfor, vi I FORCE har investeret yderligere i den,” siger afdelingsleder i FORCE Technology, 3D Print & AM Technology Peter Tommy Nielsen, som har været med til at lede projektet.

I dag ligger blot en enkelt dansk virksomhed inde med teknologien, og de er specialiseret inden for den maritime sektor. Derfor har det ifølge Peter Tommy Nielsen været ”svært at komme i nærheden af det lokalt”, selvom han vurderer teknologien til at være ”up-and-coming”.

Teknologiens muligheder har også overrasket ham.

”Jeg sagde til Svendborg Motorværksted ’lad os starte og se, om det kan virke, men min erfaring er, at hvis man blander to forskellige materialer med forskellig densitet, så sker der det samme som på stranden med småsten og sand. Så får du en separering,” forklarer Peter Tommy Nielsen.

De ord måtte han dog sluge, da resultaterne kom til syne:

”Der måtte jeg bare sige, ’nå men det virkede’ – og det virkede ret godt,” siger Peter Tommy Nielsen.

Ifølge ham er den slags resultater vigtige for industrien.

”Det giver jo inspiration til meget mere. Industrien inden for overfladebehandling er meget konservativt, og så snart man kan demonstrere noget, hvilket man kan gennem MADE-aktiviteter, jamen så er det en øjenåbner for industrien.”

”Der måtte jeg bare sige, ’nå men det virkede’ – og det virkede ret godt”

Peter Tommy Nielsen, Afdelingsleder 3D print & AM technology, FORCE Technology

En investering i fremtiden

Hos Svendborg Motorværksted ser Kim Poulsen en tendens til, at efterspørgslen på overfladebehandlinger, hvor der kan bruges laser cladding, stiger.

”Vi begynder at lave flere og flere af den her type jobs,” siger han og fortsætter:

”Jeg er imponeret over det, og tror, at det er vejen frem, også fordi du ikke deformerer emnet.”

Tidligere har han sagt nej til opgaver, netop fordi emnet risikerede ikke at kunne ’holde på formerne’.

Virksomheden Steel-Tech arbejder med overfladebehandling og deltog også i klyngeprojektet. Her testede de, hvordan emner af rustfrit stål, hvor det meget slidstærke materiale ’stellite’ var laser cladded på, reagerede på at blive bejdset og elpoleret. Ligesom Svendborg Motorværksted oplever de, at laser cladding taler lige ind i fremtiden.

”Vi forventer i fremtiden at se flere emner, hvor der er laser-cladded stellite på,” siger direktør og indehaver af Steel-Tech Michael Frilund.

For at kunne forberede sig på netop det, gik Steel-Tech med i MADE Klyngeprojektet:

”Jeg ser det som en investering i fremtiden,” forklarer Michael Frilund og fortsætter:

”Tendensen er, at det er finere og dyrere emner, vi ser nu, og der bliver stillet højere krav til dokumentation og til viden om, hvad det er, vi gør. I fremtiden vil de tungere emner blive lavet i udlandet.”

Stellite er et dyrt materiale, og emner med stellite, kommer der derfor flere af fremadrettet, hvis man spørger Michael Frilund. Derfor er det vigtigt at kunne forsikre kunden om, at emner med stellite ikke tager skade af en bejdsning – og det kan Michael Frilund nu gøre efter testen hos FORCE Technology.

”Kommer nogen til os med et emne, hvor stellite er svejset eller laser cladded på og spørger, ’kan det tåle at blive bejdset – risikerer noget af stelliten at forsvinde?’, kan vi sige, ’ja det kan det godt og nej, det gør den ikke’. Spørger de om det kan el-poleres, kan vi sige, ’ja det kan det, men området med stellite bliver ikke blankt’,” forklarer Michael Frilund og tilføjer: ”Så er man så langt.”

Og hvad nu?

Fremadrettet vil Michael Frilund fortsætte med at følge udviklingen i overfladebehandling og brug af nye materialer i MADE.

Svendborg Motorværksted har netop fået en stor kasse med slidplader til aluminiumsindustrien hjem, hvor der skal et par millimeter slidforstærkning på. Ifølge Kim Poulsen er der ”nok 1.000 emner i kassen”, og de egner sig – ligesom bøsningen – til laser cladding.

”Vi skal nok den vej,” siger Kim Poulsen og tilføjer, at de fortsætter samarbejdet om laser cladding med FORCE Technology.