3D-print skaber et utal af muligheder i produktionen, som virksomheder, specialister og forskere arbejder på at blotlægge. Heri gemmer sig også en række grønne AM- løsninger, og de blev heftigt debatteret, da MADE samlede over 130 deltagere ved MADE Materialekonferencen ’Kan 3D-print lede vejen til en grønnere produktion? ’.

”Det handler om at finde de rigtige emner at 3D-printe, det er det, der er flaskehalsen,” sagde sektionsleder ved Teknologisk institut Jeppe Byskov til MADE Materialekonference om 3D-prints potentiale til at skabe en grønnere produktion.

Det budskab gik igen blandt dagens oplægsholdere, der bød ind med eksempler på, hvordan 3D-print kan gøre en grøn forskel – her iblandt 3D-printede cykelhjelme, fly- og bildele, maskintappe og meget mere.

Når 3D-print betaler sig

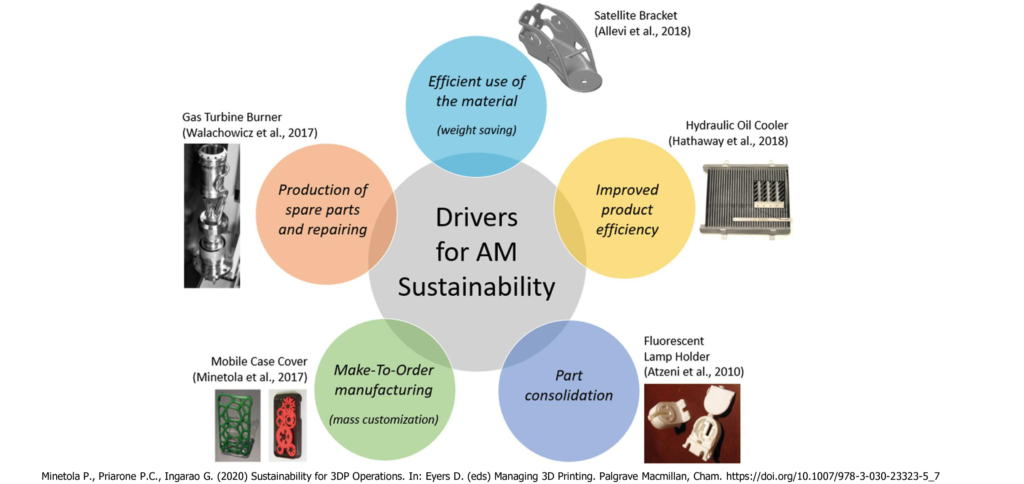

For at finde de rigtige emner at 3D-printe, skal man ifølge Jeppe Byskov især fokusere på fem forskellige kvaliteter i 3D-print.

De første tre kvaliteter, som han fremlagde for de over 130 deltagere bag skærmene lød:

1. Besparelser på vægt og materiale

2. Produktoptimering

3. Muligheden for at printe et produkt, der tidligere bestod af flere dele, som en sammenhængende del.

Seniorforsker ved DTU David Bue Pedersen fokuserede på netop disse tre første kvaliteter, hvis 3D-print skal gøre en grøn forskel. Han fremhævede et eksempel fra flyindustrien, hvor selv små ændringer i vægt og køling af komponenter kan reducere brændstofforbruget drastisk.

MADE tilbud indenfor 3D-print og bæredygtighed

- Den 10. februar lancerer MADE et nyt fagligt netværk om 3D-Print og AM-teknologi

- Frem til den 19. februar kan du melde din virksomhed til at deltage i MADE Klyngeprojekt: Industrielt genbrugsguld – Reparation og genanvendelse af metalliske komponenter her.

- Få hjælp til at løse en materialerelateret udfordring i et MADE demonstrationsprojekt med materialefokus.

På billedet ovenfor ses en 3D-printet brændstofdyse til en jetmotor, der anvendes i fly. Den 3D-printede dyse slår den konventionelle med længder. Den er fem gange mere holdbar, en fjerdedel lettere, den køles løbende via printede kølekanaler, og den er printet i en del fremfor samlet af i alt 18 dele, skriver 3Dprinting.com.

Tilsammen giver det blandt andet en kæmpe brændstofbesparelse – til glæde for miljøet.

”Vi sparer brændstof svarende til en kvart million olympiske svømmepøle af hver 2500 kubikmeter på den her nye type jetmotor. Det er to gange Arresø,” fortalte David Bue Pedersen begejstret på konferencen, hvor han fremviste sin beregning på den 3D-printede dyses brændstofbesparelse.

En livlig debat

Jeppe Byskov fremhævede yderligere to kvaliteter ved AM.

4. At specialdele kan 3D-printes lokalt og tages i brug med det samme. Det sparer virksomheden for ventetid på fragt, hvor deres maskine ikke kan benyttes på grund af den manglende specialdel.

5. At 3D-print tillader en lille lokal produktion af specialdele, så der printes ved behov, fremfor at delene samler støv på et lager.

Begge kvaliteter er baseret på ideen om at printe lokalt, hvilket kan argumenteres at være grønt.

David Bue Pedersen fra DTU understregede dog i sit oplæg, at det at 3D-printe lokalt ikke nødvendigvis er grønnere end at fragte produkter fra Kina, da 3D-print bruger langt mere energi end konventionelle produktionsformer.

”Printprocessen bliver aldrig grøn. Ingen produktionsform bliver grøn. Men de komponenter vi laver, kan gøre noget godt for miljøet,” sagde han ved konferencen.

CEO i Dansk AM-hub Frank Lorenzen var langt fra enig i den udlægning. Ifølge ham er 3D-print en produktionsform, der har potentiale til at skabe grønnere on-demand, digitale og distribuerede værdikæder samt mere cirkulære produktioner:

”Faktum er, at den måde vi producerer på ikke er fremtidsholdbar, og det er en bunden opgave for vores generation at finde nye måder at producere på,” skrev han i chatten.

Efter en livlig debat, endte de to i enighed om, at det gælder om at anvende 3D-print strategisk, og at der er et behov for at finde endnu flere gode cases baseret på evidens. Samme budskab åbnede Jeppe Byskov sit oplæg med:

”Vi skal have nogle fakta og nogle tal på bordet, så vi kan se, hvad der er bæredygtigt. Afhængigt af materialet og teknologien er det nogle helt forskellige bæredygtighedsregnestykker, vi kigger på.”

Nye muligheder: AM til reparation

Udover de fem nævnte grønne kvaliteter ved AM, kan AM også benyttes til reparation.

Ørsted har omlagt en række kraftværker fra kul- til træpille-afbrænding, men det nye brændsel skaber et markant større slid på deres brænderdyser. Prisen på at udskifte de slidte brænderdyser rammer derfor nu et beløb af flere millioner kroner årligt, lød det i Ørsteds præsentation til konferencen.

Derfor tester Ørsted nu sammen med FORCE Technology, om brænderdyserne kan repareres ved hjælp af AM-teknologi. Det skal forlænge brænderdysernes levetid og skabe besparelser både på pengepungen og i CO2-regnskabet. En reparation med 3D-print koster i omegnen af 60-70 pct. af prisen for en ny brænderdyse.

Nyt mirakelpulver?

Udover at finde de rigtige emner at 3D-printe, skal de printes i en kvalitet, der matcher eller udkonkurrerer konventionelt fremstillede produkter. På konferencen viste specialist fra FORCE Technology Magdalena Rogowska analyser af effekten af at skrue på parametre som temperatur og printhastighed, og hvad dette betød for kvaliteten og fejltyperne i et metal 3D-print.

Et andet afgørende parameter er selve 3D-printpulveret. Her spillede SMV’en Nordisk Staal ud med en stærk hånd under konferencen, hvilket også skabte begejstring i chatten.

Med støtte fra et MADE Materiale Demonstrationsprojekt og et MADE Klyngeprojekt har Nordisk Staal testet et metalpulver til AM.

Pulveret var oprindeligt et restprodukt i Nordisk Staals produktion af stålknipler, men en dag faldt det CEO Jan Sørensen ind, at det måske kunne benyttes til AM. DTU analyserede pulveret og FORCE Technology testede det med laser cladding.

”Det viste sig, at vores pulver har nogle helt unikke egenskaber her i blandt en utrolig høj styrke – faktisk højere end vores værktøjsstål, som ellers var et af de stærkeste i verden,” fortalte CEO i Nordisk Staal Jan Sørensen om resultaterne af de forskellige test.

I MADE har vi interviewet Nordisk Staal om opdagelsen og udviklingen af det nye metalpulver, der overrasker og imponerer eksperter. Hold øje her på made.dk, hvor vi snart publicerer en artikel om netop det.