Det er muligt at mindske vægten markant på store komponenter til den tunge industri som f.eks. fly og vindmøller. Det viser et MADE Udviklingsprojekt, hvor der ved hjælp af en særlig teknik er tilføjet teknologi på 3D-printede emner, så emnerne bliver helt op til 70 procent lettere sammenlignet med klassiske fremstillingsmetoder. Virksomheder som Terma kan spare materialer og tid.

Er det muligt at gøre industriens tunge komponenter lettere og samtidig bevare styrken?

Svaret er ja, viser et MADE Udviklingsprojekt.

I tre måneder har virksomhederne GTV, Qqton, Alexiou & Tryde, AM Værktøjer og Terma udviklet nye teknologiske løsninger, der kan vise sig at være et gennembrud inden for fremstilling og reparation af metalkomponenter via 3D-print.

Potentialet er helt vildt. Tidligere har vi været begrænset til at arbejde med 3D-print af metaldele, der størrelsesmæssigt kunne være i en almindelig køkkenovn. Med dette projekt har vi åbnet døren til print i metallet Invar i størrelser på flere meter

Jacob Willer Tryde, Partner i Alexiou & Tryde

De har testet løsningen sammen med FORCE Technology og Teknologisk Institut på Lindø, hvor nordens største 3D-printer står. Projektet viser, det er muligt at fremstille store komponenter til f.eks. strukturer til flyvinger og dele til toppen af vindmøller, der er stærke og samtidig markant lettere i forhold til konventionelle fremgangsmåder. Det giver helt nye muligheder for virksomhederne, da den strukturelle styrke fastholdes.

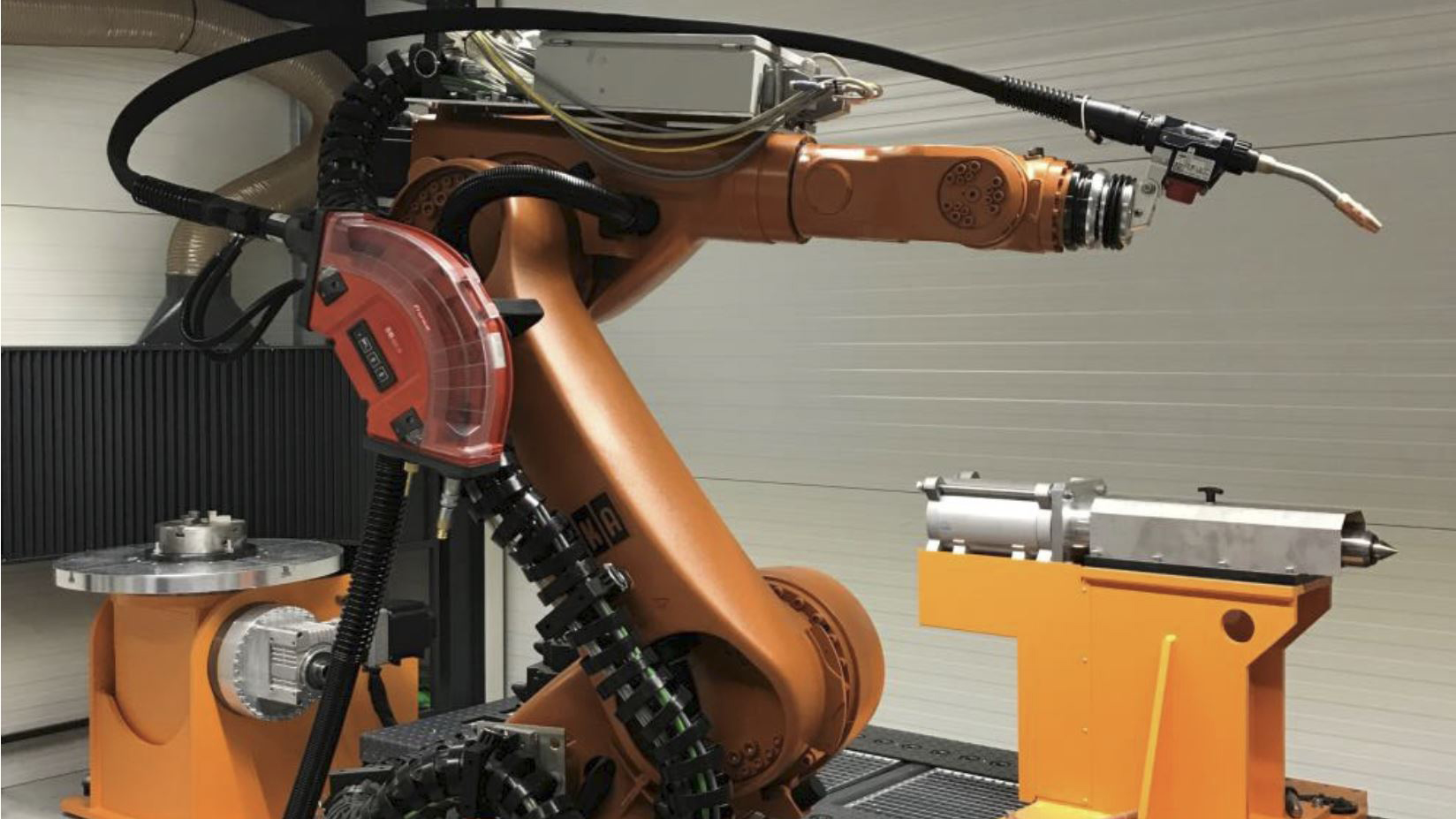

Projektdeltagerne eksperimenterede med en ny type metalpulver i kombination med en laserstråle, hvor metalpulveret smelter og påsvejses komponentoverfladen på en ny og mere effektiv made. Metoden kaldes laser cladding og kan spare virksomheder for både tid og materialer.

“Det var en spændende opgave og potentialet er helt vildt. Tidligere har vi været begrænset til at arbejde med 3D-print af metaldele, der størrelsesmæssigt kunne være i en almindelig køkkenovn. Med dette projekt har vi åbnet døren til print i metallet Invar i størrelser på flere meter. En lovende teknologi,” siger Jacob Willer Tryde, Partner i Alexiou & Tryde, der var en af de deltagende virksomheder i MADE Udviklingsprojektet ’Nye muligheder for fremstilling og reparation via AM’.

Alexiou & Tryde arbejder med strategi og design til 3D-print, herunder udvikling og patentering af teknologi.

De andre involverede i projektet finder også resultaterne lovende:

”Vi har allerede talt med Terma om at fortsætte arbejdet og mulighederne for at gå kommercielt med det her i 2021. Vi har fat i noget der er meget spændende og har et ekstremt potentiale i industrien,” fortæller Ivar Dale, Project Manager 3D Print & AM Technology hos FORCE Technology

Hvad er topologioptimering?

- Topologioptimering er defineret som: ”Gren af matematikken som beskæftiger sig med de geometriske egenskaber, der forbliver uændrede, når en figur vrides, strækkes eller på anden måde skifter form.”

- Topologioptimering og AM fungerer ved at ændre designet på emner, så det er optimalt til additive fremstillingsmetoder og samtidig beholder den nødvendige styrke eller funktionalitet, som det traditionelle design har.

- I udviklingsprojektet har de involverede deltagere anvendt pulverbaseret topologioptimering på CAM/CAD. Det står for ’Computer Aided Manufacturing’ og dækker over den software, der anvendes til programmering af CNC-maskiner

- Ved at tilføje teknologier på 3D-printede emner er det muligt at fremstille lette emner med en anderledes geometri.

Med vægtreducering kan nye højder nås

Mulighederne giver virksomheder i særligt den tunge industri luft under vingerne, da produktionen kan tages til helt nye højder. Bogstavelig talt. Den danske teknologi- og forsvarsvirksomhed Terma ser et stort potentiale ved topologioptimering baseret på laser cladding-pulver.

Vægtreduceringen er muliggjort af topologioptimering på AM: Ved at ændre designet på emner, er det optimeret til 3D-print og samtidig beholder emnet den nødvendige styrke eller funktionalitet, som det traditionelle design har.

”I flyindustrien er vægt jo en altafgørende faktor, så hvis man kan fremstille strukturer, der er lettere end tidligere, så har man en god økonomi som rækker udover selve fremstillingsdelen,” siger Philippe Lovejoy-Courrier, Senior Specialist hos Terma A/S.

”Én procent mindre vægt på et fly er én procent mindre brændstof, så man kan hurtigt spare rigtig mange penge,” konkluderer Ivar Dale.

Virksomheder i projektet

- FORCE Technology

- Teknologisk Institut

- GTV

- Qqton

- Alexiou & Tryde

- AM Værktøjer

- Terma

Lette emner med en ny geometri

I udviklingsprojektet har deltagerne anvendt pulverbaseret topologioptimering på CAM/CAD. Det står for ’Computer Aided Manufacturing’ og dækker over den software, der anvendes til programmering af CNC-maskiner. Her arbejder de med såkaldte strukturelle gitterstrukturer.

Med strukturelle gitterstrukturer i CAM/CAD, bliver det muligt at gøre produktet lettere, da de meget tunge komponenter deles op, mens de bærer tyngden.

“Jeg ser et stort potentiale i den tunge industri, hvor man ofte fræser emner ud af store massive klodser, med stort spild til følge. Vi kan reducere materialespild og designe lettere komponenter, hvilket kan være en kritisk faktor både i montage og drift, på dele der eksempelvis skal sidde i toppen af en vindmølle. Pludselig kan vi reducere vægten med 50-70 % og bevare den strukturelle styrke,” forklarer Jacob Willer Tryde.

Mulighed for ’fin forretning’ på verdensplan

MADE Udviklingsprojektet er afsluttet, men de lovende resultater skal der arbejdes videre med, så 0 og 1’taller på computeren bliver omdannet til konkret værdi ude i virksomhederne.

Terma forventer på sigt 10 procent tidsreduktion på op- og nedkøling af emner pga. optimeret struktur under formoverfladen, og de estimerer, at det vil reducere prisen på deres støbeforme med 25 procent.

Ud over besparelse på tid og materialer, så lægger teknologi- og forsvarsvirksomheden også vægt på leveringstiden:

Hvis vi kan få det her op at køre, så er jeg overbevist om, at der er en fin forretning på verdensplan

Philippe Lovejoy-Courrier, Senior Specialist hos Terma A/S

Lasercladding

Ved hjælp af en kraftig laser smelter man et fint metalpulver. Formålet med det kan være:

- Tilføre forbedrede overfladeegenskaber

- Reparation af slidte komponenter

- Fremstilling ved 3D print

Fordelen med denne teknologi er, at man har en fokuseret varme lige, der hvor behovet er

- Materialeudvalget er stort og større end ved trådmaterialer

- Teknologien byder på en høj produktionsrate med kapacitet op mod 10 kg/time.

”Det er et konkurrenceparameter for os. Vores værktøjer henter vi ind fra udlandet. I Danmark har vi en lidt anden opfattelse af kvalitet, end i resten af verden, så jeg ser synergi i at have en central klynge på det her område i Danmark, hvor ligesindede kan dele viden,” siger Philippe Lovejoy-Courrier og tilføjer:

”Hvis vi kan få det her op at køre, så er jeg overbevist om, at der er en fin forretning på verdensplan – især inden for den civile flybranche, når de kommer på benene igen. Der er et økonomisk perspektiv for Terma, men også et interessant perspektiv for dansk industri.”