LEGO Group, Kamstrup og Enemærke & Petersen har med hjælp fra FORCE Technology udviklet roadmaps til en grønnere produktion i et MADE Samarbejdsprojekt. Udfordringerne har været slående ens. Læs om de tre virksomheders løsninger her.

Operatørerne er gået, og lyset er slukket i produktionshallerne. Maskinerne står livløst og stille, men en summende lyd afslører, at noget ikke helt er gået på weekend.

”Vores medarbejdere ude på produktionsgulvet havde opdaget, at nogle maskiner stod og summede,” siger Morten Qvortrup, der er produktionsingeniør hos producenten af intelligente el- , vand, varme og køling målere Kamstrup.

”Vi køber vores anlæg fra forskellige leverandører og har ikke fået defineret konkrete kravspecikationer, som gør, at maskiner skal kunne slukkes og ikke kun stå på standby,” tilføjer han.

Fra produktionsgulv til ledelsesgang

At ændre kravspecifikationerne til fremtidens indkøb af maskiner er et af flere grønne tiltag i Kamstrups roadmap mod en mere bæredygtig produktion. Roadmappet er udviklet i et MADE Samarbejdsprojekt:

“Vi havde nok ikke fanget alle de input, hvis ikke MADE-projektet fik os til at tage dialogen med nogle helt nye – både dem på gulvet og dem bag computeren. Det skaber også et fællesskab omkring et fælles mål. Det har accelereret processen,” siger Morten Qvortrup.

Vi havde nok ikke fanget alle de input, hvis ikke MADE-projektet fik os til at tage dialogen med nogle helt nye – både dem på gulvet og dem bag computeren. Det skaber også et fællesskab omkring et fælles mål. Det har accelereret processen.

Morten Qvortrup, produktionsingeniør hos Kamstrup.

I projektet fik LEGO Group, Enemærke og Petersen & Kamstrup hjælp af FORCE Technology til at tage temperaturen på bæredygtigheden i deres virksomhed og lægge en plan for, hvordan den kunne styrkes. At gøre bæredygtighed til ”en fælles rejse med et fælles mindset,” er ifølge specialist i FORCE Technology og leder af projektet Kasper Stens Honoré en udfordring, der går igen.

Derfor fik virksomhederne til opgave at sende assessment skemaer (Ready2LOOP og Factory Sustainability Assesment) bredt ud i organisationernes forskellige lag og afdelinger:

”Det giver et bedre billede af, hvor virksomheden reelt er. Ofte har topledelsen en anden opfattelse af, hvor bæredygtig virksomheden er, end dem på fabriksgulvet, fordi de beskæftiger sig mere med det, hvor dem på gulvet ofte ikke mener, at virksomheden er kommet så langt endnu,” uddyber Kasper Stens Honoré.

Ready2LOPP

Ready2LOOP er en platform skabt af DTU-forskere. Platformen har hjulpet mere end 450 produktionsvirksomheder med at øge deres parathed til en transition mod cirkulær økonomi.

Platformen tilbyder hjælp via et analyseværktøj til vurdering af en produktionsvirksomheds nuværende parathed til en transition mod cirkulær økonomi samt værktøjer til at hjælpe virksomheden videre.

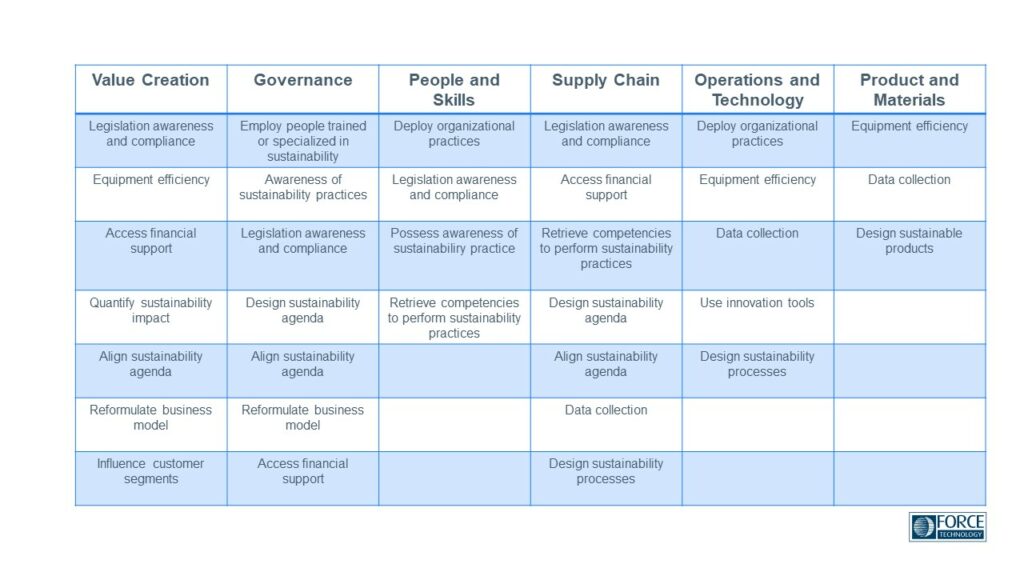

Spørgsmålene i Factory Sustainability Assessment gik på seks forskellige dimensioner, som ses nedenfor:

Data, data, data

”Udover alle manglede alignment og kommunikation på tværs, gik det igen, at det var svært at finde ud af, hvordan data kan bruges på rejsen,” siger Kasper Steens Honoré.

Entreprenørvirksomheden Enemærke & Petersen fokuserede i projektet på reduktion af CO2, affaldsgenerering og materialer, og det viste sig tydeligt, at den største forhindring var mangel på data:

”Vi har nærmest intet data i dag på vores affaldshåndtering. Det er en black box: Hvor kører affaldstransportørerne affaldet hen, og hvordan sorterer de det?” siger bæredygtighedschef i Enemærke & Petersen Anders Sørensen.

Derfor er første skridt for virksomheden at indsamle data, og på den baggrund definere grønne potentialer:

”Kan man forkorte distancen eller sortere i renere fraktioner? Er det muligt selv at genbruge materialer eller måske sørge for, at vi bruger mere ens emballage for at sortere bedre?” spørger Anders Sørensen og tilføjer, at entreprenørvirksomheden er i gang med processen og har rakt ud til affaldstransportørerne.

Også Kamstrup manglede data. Her var opgaven at monitorere energiforbruget på deres maskiner individuelt i stedet for samlet for at finde potentialer for energibesparelser. Allerede i løbet af projektet fik produktionsvirksomheden en prototype på den livemonitorering op at køre.

Kunder kræver dokumentation

Udover at indsamle data på affaldshåndtering vil Enemærke & Petersen få deres produkter svanemærket og dokumentere deres materialeforbrug og spild. Kunder kræver dokumentation, hvis de skal lokkes til at købe bæredygtigt byggeri understreger både Kasper Stens Honoré og Anders Sørensen.

På Enemærke & Petersens byggefabrik produceres præfabrikerede elementer så som tag- og vægelementer (ses i artiklens øverste billede).

Ifølge Anders Sørensen er det ”alment kendt”, at byggefabrikker, har mindre materialespild sammenlignet med, hvis man bygger ude på en lokation, fordi processen er langt mere styret, hvilket også gælder dokumentationen af bæredygtigheden.

”Projektet her giver os en rigtig god mulighed for at få skabt den rigtige ramme til at udvikle en ny byggefabrik – samtidig med, at vi får en status på, hvor vi står i dag,” siger Anders Sørensen og understreger, at der er et ”stort potentiale i at levere produkter fra byggefabrikken, hvor der er styr på ”bæredygtighedsinformation, som f.eks. kemi og cirkularitet”.

Et skub i den rigtige retning

MADE Samarbejdsprojektet har ifølge virksomhederne været et vigtigt skub i den rigtige retning.

”Vi løser vi ikke alle problemer, men vi har fundet ud af, hvor vi skal starte,” siger Morten Qvortrup fra Kamstrup og tilføjer:

”Det største take-away er, at vi har fået fokus på området i hele virksomheden”

Anders Sørensen understreger, at projektet har været ”en motor for at komme videre”. Nu er det blot at komme i gang.

”Vi får travlt,” siger han.

MADE Samarbejdsprojekt

Navn: Factory Sustainability Assesment

Deltagere: LEGO Group, Enemærke & Petersen, Kamstrup og FORCE Technology

Formål med projektet:

1) Indblik i, hvordan man kan linke bæredygtighed i produktion med øget omsætning, 2) et roadmap med konkrete initiativer til at øge bæredygtighed med afshæt i virksomhedens kapacitet og 3) sparring og netværk.