Et MADE Demonstrationsprojekt har vist, at smv’en LS Control’s drøm om en robotiseret, fleksibel og præcis fræsning af plastkabinetter kan lade sig gøre.

Der findes store huller, små huller, huller med gevind og huller uden, cirkulære huller og kvadratiske huller, huller til knapper, lys, skærme eller noget helt andet.

Og lige netop disse huller kommer vi tilbage til senere…

Den sjællandske virksomhed LS Control har siden 1969 leveret elektronik til styring, regulering og kontrolfunktioner i andre virksomheder. Men på grund af et marked, der kræver mere og mere, havde LS Control et ønske om at se, om en kollaborativ robot – også kaldet en cobot – kunne gøre deres produktion lettere.

Derfor blev LS Control en del af et MADE Demonstrationsprojekt, hvor de med hjælp fra Teknologisk Institut undersøgte muligheden for at lave spåntagende bearbejdning altså fræsning af plastkabinetter med en kollaborativ robot.

MADE Demonstrationsprojekt

Med et MADE Demonstrationsprojekt kan en lille eller mellemstor virksomhed få op til 100.000 kr. i støtte til at løse en konkret udfordring i virksomheden eller afprøve en ny teknologi i produktionen.

Der er løbende ansøgningsfrist på demonstrationsprojekter.

MADE Demonstrationsprojekter realiseres gennem støttet fra Industriens Fond.

“Vi gik ind i det her projekt for at finde ud af, om denne opgave, som vi ellers laver manuelt, kunne automatiseres,” fortæller Jens-Erik Hegelund, der er produktions- og kvalitetschef hos LS Control.

Han er begejstret for resultaterne.

“Det har givet os en validering af, at det kan lade sig gøre. Vi har også fået blod på tanden til at kunne have lyst til at gå videre med det, fordi det ikke var en blind vej,” siger Jens-Erik Hegelund.

Præcise huller

Fleksible robotter vinder indpas i flere og flere produktionsvirksomheder, fordi der er højere krav til f variationer af samme produkttype og deraf krav til en højere omstilling i produktionen.

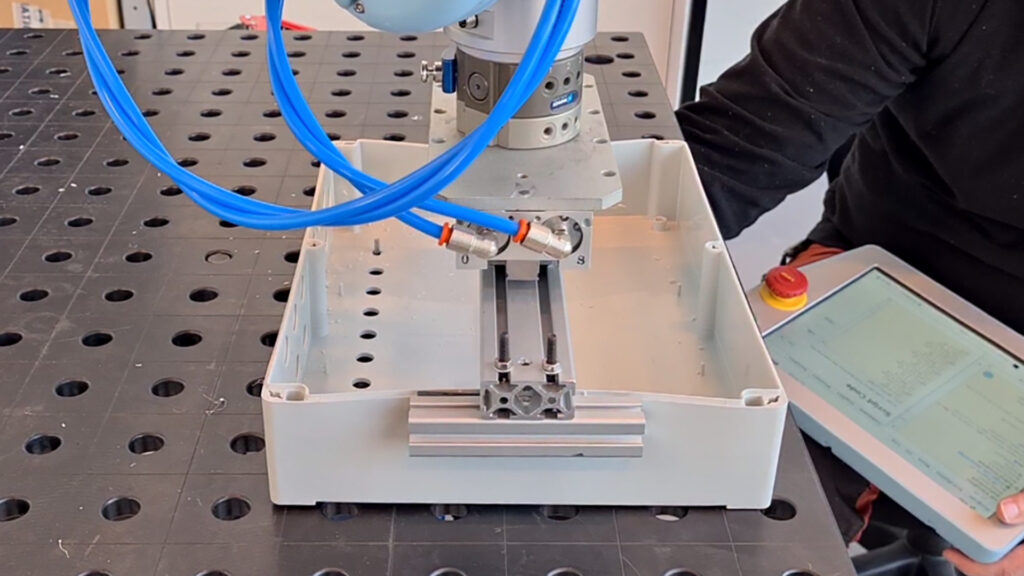

LS Control havde brug for en robot, der skulle kunne tage fat i et plastkabinet, lave forskellige størrelser og former af udskæringer i det, for derefter at sætte kabinettet til side igen.

“Vi lavede en simpel pilotcelle med nogle simple indtastninger til robotten. Det viste os, at vi rent faktisk godt kunne lave det her med en kollaborativ robotarm,” fortæller seniorkonsulent i Teknologisk Institut Karsten Ahrentsen, som var projektleder i MADE Demonstrationsprojektet.

“Med fleksibel produktion og parametrisk programmering kunne robotten udføre arbejdsopgaverne. Robotarmen greb fat i plastkabinettet og styrede det rundt om fræseren, så det var robotten og kabinettet, der flyttede sig og ikke selve værktøjet,” tilføjer han.

På den måde kunne man benytte sig af den samme fræser til alle slags huller – både store, små og rektangulære.

“Vi havde aldrig gjort det selv, fordi vi ikke har mulighed for det. Det kræver simpelthen for meget. Så det har været en kæmpe fordel at være med i det her MADE Demonstrationsprojekt,”

Jens-Erik Hegelund, Produktions- og kvalitetschef, LS Control.

“Vi fik set, at det kan lade sig gøre, og det skabte stor glæde. Vi havde aldrig gjort det selv, fordi vi ikke har mulighed for det. Det kræver simpelthen for meget. Så det har været en kæmpe fordel at være med i det her MADE Demonstrationsprojekt,” fortæller Jens-Erik Hegelund.

Én robot til flere opgaver

Hos LS Control bliver der ikke arbejdet med spåntagende bearbejdning hver dag, og derfor var det vigtigt, at robotcellen var fleksibel og kunne flyttes rundt i produktionen.

“Vi laver kun denne form for arbejde omkring to dage om ugen, og derfor var det en stor fordel, at den kollaborative robot kan flyttes fra den ene arbejdsopgave til den anden. På den måde kan vi tænke flere opgaver ind fremadrettet”, afslutter Jens-Erik Hegelund.