Det skal være slut med, at vigtig information om maskinstop, fejl eller nedbrud ikke når ud til alle i en produktionsvirksomhed. Et nyt interface-koncept udviklet i et MADE samarbejdsprojekt mellem store og små virksomheder vil bringe operatørernes viden i spil, og det vil gøre en verden til forskel, vurderer deltagende produktionsvirksomheder og teknologileverandør.

En møtrik falder af transportbåndet, og maskinen stopper.

Hvordan bliver det hurtigt fixet, og bliver fejlen registreret? Bliver der taget et billede og delt med resten af produktionsholdet?

Mange produktionsvirksomheder mangler et integreret system til at opfange og lagre operatørernes viden og mellemregninger. Uden den viden og data er det vanskeligt at optimere og forbedre produktionen.

Derfor gik indgik virksomhederne Convatec Infusion Care, LPM Production og teknologileverandøren CIM samt Alexandra Insituttet i et MADE samarbejdsprojekt for at sikre, at værdifuld information ikke går tabt, men let kan deles på tværs af alle niveauer. Behovet her er nemlig stort:

”Der kan være mange årsager til maskinnedbrud, men det er de færreste, der struktureret samler data op fra operatørerne. Hvis en møtrik falder af og får transportbåndet til at stoppe, så sørger operatøren for, at maskinen kører igen, men det er ikke sikkert, at informationen bliver videregivet. Dokumentationen er altså enormt fejlbehæftet,” vurderer Jakob Langdal, Principal Cloud Architect hos Alexandra Instituttet.

Jakob Langdal peger på, at det bl.a. skyldes, at det er tidskrævende at registrere en fejl, da operatøren skal bevæge sig væk fra maskinen. Der er altså behov for nye løsninger.

Projektet har peget på en løsning, hvor operatører og teknikerer får input til, hvordan de løser maskinstoppet, så den gennemsnitlige stoptid bliver mindre. Hvis vi kan reducere vores nedetid på maskiner med et par procenter, så er det rigtig mange penge

Frederik Sofus, Convatec Infusion Care

Information ud af hovedet

Idéen bag samarbejdsprojektet var at forbedre beslutningsstøtten for den daglige operatør – og fremme vidensdeling med specialister som f.eks. en procesingeniør.

”En operatør løser måske problemet med det samme, og får maskinen op at køre igen, men det er ikke sikkert, der bliver samlet op på, hvad fejlen var – eller hvad der skulle til for at rette fejlen. Informationen kan altså strande inde i hovedet på operatøren, hvis ikke der gives feedback,” forklarer Jakob Langdal, der bliver bakket op af kollegaen:

”Det er enormt vigtigt, at feedback til systemet bliver givet med det samme, fordi en time senere, kan operatøren ikke nødvendigvis huske præcis hvilke fejl, der var, eller hvad der afhjalp dem. Så har man ikke brugbare data,” siger Rune Wehner, Senior Digital Design Architect hos Alexandra Instituttet.

Om projektet

MADE samarbejdsprojektet ’Datadrevet beslutningsstøtte til produktionen’ forløb fra januar 2023 til juli 2023.

Følgende partnere deltog:

- CIM A/S

- Convatec Infusion Care

- LPM Production A/S

- Alexandra Instituttet

Flowet på fabrikken

I løbet af seks måneder indsamlede Alexandra Insituttet derfor information fra Convatec Infusion Care og LPM Productions operatører og kortlagde arbejdsgangene for at udforske, hvordan en effektiv datadistributionsstrategi kan optimere produktiviteten og reducere unødvendige nedetid og omkostninger.

Convatec Infusion Care er en global producent af medicotekniske produkter inden for bl.a. intensiv- og sårbehandling samt stomipleje, mens LPM Production fra Ølgod

arbejder med CNC-drejning og producerer komplekse komponenter i metal og plast. Selvom de opererer i forskellige brancher, så var udfordringen med erfaringsudveksling den samme.

Det problem vil CIM, der er leverandør af softwareløsninger, gerne løse – og de var involveret i projektet for at få indblik i, hvordan brugernes handlemønstre kan digitaliseres.

Nye interfaces

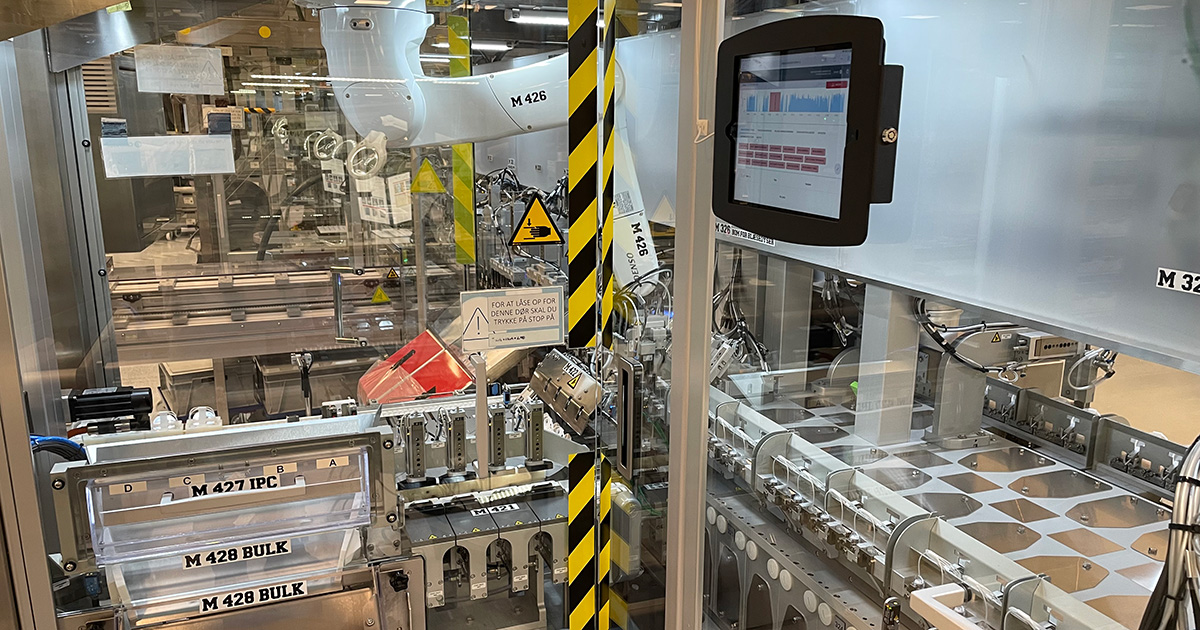

Kortlægningen af arbejdsgangene førte til udviklingen af en prototype, der skal gøre brugeroplevelsen let og intuitiv:

”Vi har designet forskellige forslag til ekstra interfaces, der fremmer kommunikationen på en nem måde. Det er prototyper i designværktøjet, der består af visuelle skærmbilleder af, hvordan en bruger kan foretage opsamlingen, når en maskine f.eks. går i stå,” forklarer Jakob Langdal.

Skærmen kan hjælpe brugeren med f.eks. at gennemskue, at det kan være én af tre ting, der er galt med maskinen lige nu.

”Vi vil gerne reducere informationen, man giver til brugeren, så det bedste bud på, hvad der er galt, står klart og tydeligt, og så der hurtigere kan gribes ind,” fastslår Jakob Langdal.

Samtidig kræver det også, at brugeren skal gå fra at være reaktiv til proaktiv, lyder det fra CIM:

”Hvis vi kan få operatøren til at fortælle os noget mere, så kan vi måske lære dataplatformen at forudse, at maskinen ikke kører godt nu. Og så i sidste ende fortælle operatøren, hvad der skal gøres i stedet for at operatøren fortæller igen i dagens system, hvad vedkommende har gjort,” siger Anders Meister, Chief Commercial Officer hos CIM.

Det kan f.eks. være at brugerfladen spørger ind til, ’hvad gjorde du for at få maskinen til at køre igen’? Det kan være meget værdifuldt for virksomhederne, der med den viden på sigt bliver mindre afhængige af, at det kun er de dygtigste medarbejde i teamet, der har den kendskab, lyder det.

”Det skal hjælpe operatøren med at træffe den bedste mulige beslutning – og især den knap så erfarne medarbejder. Et bedre interface kan potentielt også reducere tiden, der bruges på sidemandsoplæring,” forklarer Rune Wehner, Senior Digital Design Architect hos Alexandra Instituttet.

Facebook for fabrikken

Konceptet for interfaces er ikke færdigudviklet, men rammerne for, hvordan information kan præsenteres, er på plads. Udseendet er heller ikke på plads, og i forhold til design fik de involverede en åbenbaring

”Vi fandt ud af, at operatørerne er mere tilbøjelige til at opsamle og videregive information hvis de bruger et værktøj, de kender og bruger i forvejen, som f.eks. Microsoft Teams, men der er også brug for nye tiltag,” siger Jakob Langeland.

Hos Convatec bruger teknikerne mange forskellige systemer, men ingen af dem har en simpel funktion til at dele et billede af en maskine, der har et problem.

”Det billede har den næste tekniker så mulighed for at se på, inden han eller hun møder ind,” siger Rune Wehner, der samtidig påpeger:

”Vi ser mange steder, at medarbejderne ikke kan overskue flere systemer, men systemer der minder om noget, de kender eller i forvejen bruger, bliver lynhurtigt implementeret. Det kan f.eks. være en skærmløsning, der ligner Teams Messenger-chat. Systemer med et kompliceret interface kan i modsætningen tage årevis at implementere.”

Et nyt interface eller brugerflade skal altså helst minde om andre standardværktøjer – eller være tilpassede udgaver af eksisterende løsninger – så læringskurven bliver så lille som muligt.

Den tankegang gav CIM en øjenåbner i forhold til deres videre arbejde med et system, hvor det skal være nemt at lave log, og hvor brugerne kan tilgå det alle steder fra. Softwareleverandøren er nemlig ved at udvikle sit eget ’produktionsmedie’, der også kommer i en mobilversion. ”Vi har den første version af denne nye feature kørende på vores platform senere på året. Her har MADE samarbejdsprojektet været medvirkende til at give os god evidens og nogle nye ideer,” siger Anders Meister, Chief Commercial Officer hos CIM.

En verden til forskel

Samarbejdsprojektet har været med til at understrege, at der er gevinster at hente ved at forbedre skærmene i produktionen:

”Der er et kæmpestort kapacitetsmæssigt potentiale for virksomhederne, hvis vi kan involvere dem, der ved noget om maskinen. Det er både operatører, det er teknisk ansvarlige, det er procesfolk, det er hele kæden. Maskinerne vil simpelthen kunne levere meget bedre – det er måske få procenter, men det er jo en verden til forskel produktionsmæssigt. Det er et uudnyttet monster, som ingen har løsningen på endnu,” pointerer Anders Meister.

Samme melding kommer fra Convatec Infusion Care, der ser det som nødvendigt at involvere deres medarbejdere med nye former for interfaces for at sikre fundamentet for vækst: ”Projektet har peget på en løsning, hvor operatører og teknikerer får input til, hvordan de løser maskinstoppet, så den gennemsnitlige stoptid bliver mindre. Hvis vi kan reducere vores nedetid på maskiner med et par procenter, så er det rigtig mange penge,” siger Frederik Sofus, Convatec Infusion Care.

Har du en idé til et samarbejdsprojekt?

Sidder du som produktionsvirksomhed også med et ønske om at udvikle et koncept?

Eller er du teknologileverandør af løsninger, og ønsker at teste dem sammen med produktionsvirksomheder og en GTS?

Så kontakt MADE’s chefkonsulent, Ida Kragh-Vodstrup.

Samarbejdsprojekter er for danske produktionsvirksomheder, både SMV’er og større virksomheder, der er interesseret i at undersøge og udvikle deres produktion i samarbejde med et GTS-institut og andre virksomheder.

I MADE skræddersyer vi løbende samarbejdsprojekter, hvor både produktionsvirksomheder og leverandører kan få hjælp til at løse fælles udfordringer eller optimere produktionen gennem anvendelse af nye teknologier og metoder.