Danfoss, LEGO Group, MADE’s direktør. Mange har svært ved at få hænderne ned over det, MADE forsker Simon Faarvang Mathiesen bakser med i kælderen på SDU. ’Emnetilfødningsteknologi’ lyder måske usexet, men hans nye tilgang til det kan spille en afgørende rolle i fremtidens produktion.

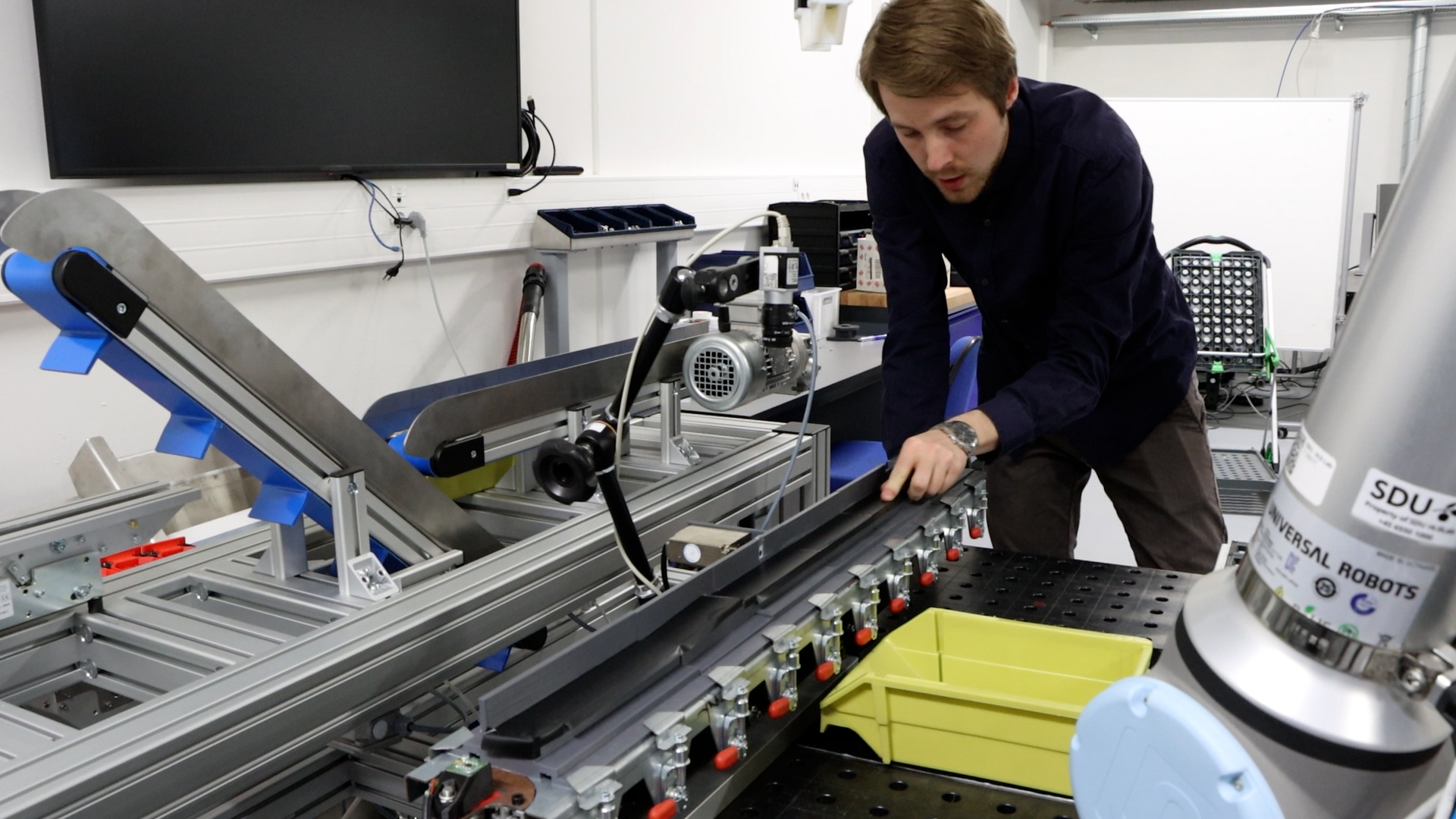

I en grå betonkælder på Syddansk Universitet i Odense står en ung lyshåret gut og lægger hvide plastikdimser på et kort transportbånd. MADE forsker og adjunkt på SDU Simon Faarvang Mathiesen kan nemt overses blandt de mange andre unge mænd i kælderen fyldt med robotter og tekniske opstillinger, men flere fra industrien mener, at han har gang i en mindre revolution.

”Det her er en basisteknologi, vi alle bruger, som kan blive løftet op i helt nye højder,” siger Technical Manager i Danfoss Morten Munk om Simons MADE forskningsprojekt, der sker i samarbejde med Danfoss, LEGO Group, Syddansk Universitet og Technicon.

I kælderen demonstrerer Simon ”basisteknologien” (du kan se demonstrationen i en video lidt længere nede i artiklen). Dimserne, han har lagt på transportbåndet (med Simons ord en linearføder), kører først forbi en mekanisme, der sparker dem, der ligger i forkerte orienteringer, væk. Derefter passerer de resterende en række 3D-printede mekanismer, der vender og drejer dem, så de ligger ens, så de til sidst kan blive samlet op af en robot, der kan montere dem i et produkt.

Billedligt talt kunne det være en plastikpind, nogle mekanismer sørger for står oprejst, så den kan isættes et produkt med et hul.

Det at ”føde” en robot emner i bestemte orienteringer kaldes ”emnetilfødning”. Og det er allestedsnærværende i produktionshaller verden over.

Ti års forskning

Men hvad er så særligt ved opstillingen i kælderen på SDU?

Den er et resultat af indtil videre knap ti års forskning i MADE, hvor kunstig intelligens, 3D-print, modulopbygning og en digital tvilling spiller sammen. Man kan tænke, at det lyder voldsomt at bruge så mange teknologier og metoder til at vende en dims. Men der er tale om et komplekst regnestykke (se video nedenfor).

Emnetilfødningen består af to ting: software og hardware.

Softwaren skal bruge en digital 3D-model af det emne, som skal ”fødes” til robotten. Derefter kan den med simulering og machine learning teste og designe et emnetilfødningssystem – og det er langt billigere end manuelt at designe et system gennem fysiske ”trial and errors” i produktionen.

Softwaren designer den nødvendige hardware, som efterfølgende kan 3D-printes. Det kan være enten en såkaldt skålføder* eller moduler til et transportbånd (se video ovenfor).

Simons forskning har digitaliseret design og optimering af emnetilfødning, hvilket drastisk reducerer prisen, udviklingstiden og forbedrer performance af mindre emnetilfødere. Basalt set disrupter det den traditionelle tilgang til design og produktion af fødere

Nigel Edmondson, Direktør i MADE

”Simons forskning har digitaliseret design og optimering af emnetilfødning, hvilket drastisk reducerer prisen, udviklingstiden og forbedrer performance af mindre emnetilfødere. Basalt set disrupter det den traditionelle tilgang til design og produktion af fødere,” siger direktør i MADE Nigel Edmondson.

Emnetilfødnings-system

*Skålfødere er runde beholdere, som ryster emnet fra bunden af beholderen og op langs væggen mod toppen af skålen. På vejen kommen emnet gennem nogle mekanismer som retvender emnet.

Lineære fleksible fødere transporterer emner lineært gennem en række mekanismer via et transportbånd.

MADE forskning i emnetilfødning

Forskningen i MADE om emnetilfødning startede tilbage ved MADE’s etablering i 2014 og har været en del af MADE’s forskellige forskningsplatforme gennem tiden.

Simon Faarvang Mathiesen har været en del af projektet siden start og leder i dag forskningen, som foregår i regi af MADE’s forskningsplatform MADE FAST (læs mere om MADE FAST).

Deltagerne i MADE forskningen er: Technicon, Danfoss, LEGO Group, Teknologisk Institut og Syddansk Universitet.

Billigere at automatisere

I dag er det dyrt at få en specialist ud og undersøge, hvordan et tilfødningssystem skal designes, så dimser bliver vendt og drejet automatisk og korrekt.

Ifølge Morten Munk fra Danfoss kan det tage 200 ingeniørtimer at designe emnetilfødning til en fuld montagelinje.

Simulated Designs

Simulated Designs designer og producerer vibrations skålfødere med brug af dynamisk simulering og 3D-print.

Virksomheden blev stiftet i 2021 og udspringer af et forskningssamarbejde om emnetilfødning mellem SDU Robotics og MADE.

Se eksempler på leverede løsninger på Simulated Designs YouTube kanal:

En forskningsassistent fra det oprindelige MADE forskningshold, Daniel Haraldson, har stiftet virksomheden Simulated Designs på baggrund af forskningen i emnetilfødning. Simulated Designs sælger skålfødere designet med den nye teknologi, og de samarbejder stadig i dag med forskningsholdet om at udveksle erfaringer og viden. Ifølge ham tager det nu kun dage at designe en løsning, hvor det ellers ville tage uger eller måneder – men det er ikke alt:

”Udover at spare tid har 3D-print og simuleringer gjort designet mere specialiseret og smart, så hvor man før måske brugte fire maskiner til emnetilfødning, behøver man kun en. Det betyder, at man kun bruger en brøkdel af pladsen, ligesom man gør brug af færre bevægelige dele, der kan skabe produktionsstop,” forklarer Daniel Haraldson og tilføjer, at interessen fra industrien er enorm:

”Vi har solgt for omkring 1 million det seneste år og oplever en eksponentiel vækst.”

Fleksibelt og hurtigt

Nu tænker du måske, om projektet så ikke er slut? Løsningen er på markedet hos Simulated Designs? Ikke helt. Opstillingen i kælderen er på et transportbånd – og det gør det hele endnu mere fleksibelt.

”Jeg tror vi har brug for forskellige tilfødningssystemer til forskellige emner. Den lineære føder kan bruges til endnu flere forskellige typer emner. Den er designet til at være skalerbar i forhold til produktioner med mange opgaver, som ikke kører 24/7, ” siger Simon Faarvang Mathiesen og tilføjer:

”Vi favner bredt, men der er stadig en del arbejde tilbage, før vi kan hævde, at teknologien kan anvendes til alle emner.”

I Silkeborg bruger Danfoss allerede skålføderne i produktionen, og i øjeblikket kører forskningsteamet pilottest på de lineære fødere.

Hos Danfoss vurderer Morten Munk, at det nye system kan halvere omstillingstiden til nye emner ligesom optimeringen af tilfødningen vil betyde, at færre emner sætter sig skævt eller falder ud af føderen og skaber produktionsstop:

”Emnetilfødning skaber produktionsstop. Vi har over 300 forskellige plastemner i vores produktion, og der er et stort potentiale i at spare nedetid i omstillinger og stop i produktionen. Det her projekt kan måske løfte vores overall equipment efficiency (EUP) (red. Tid hvor maskinerne kører imens de er bemandet) med 10 pct. – og her taler vi en gevinst på mange millioner kroner.”

Enorme fremtidspotentialer – også grønne

Fordi et computerprogram kan tage sig af at designe den automatiserede emnetilfødning kan flere mindre virksomheder med færre penge på kistebunden få råd til at gå væk fra manuel venden og drejen:

“Teknologien gør det muligt at reducere udgifterne, så også lav volume produktioner kan blive automatiserede – det er virkelig gode nyheder for danske SMV’er,” siger Nigel Edmondson.

Ifølge Daniel Haraldson fra Simulated Designs er der et potentiale alene i Danmark på 40-50 millioner i omsætning med skålføder systemet.

Samtidig taler automatiseret emnetilfødning ind i en grøn fremtid.

Teknologien kan bruges, når vi tager produkter retur, når vi skal separere dem, lægge delene i bestemte orienteringer og sende dem til de dele af produktionen, hvor de kan genbruges

Morten Munk, Technical Manager i Danfoss

”På langt sigt er der virkelig mange muligheder – også når man tager de grønne briller på. Teknologien kan bruges, når vi tager produkter retur, når vi skal separere dem, lægge delene i bestemte orienteringer og sende dem til de dele af produktionen, hvor de kan genbruges,” forklarer Morten Munk.

Hvis industrien skal kunne genbruge dele af gamle produkter, skal de kunne adskilles dem nemt for at det kan blive rentabelt.