Med særlig belægningsteknologi kan SMV’en Cortex Technology udvikle nyt udstyr, der kan bortfryse vorter og andre hudforandringer ved brug af lattergas. Det er resultatet fra et MADE Demonstrationsprojekt med Teknologisk Institut.

Cortex Technology, der bl.a. fremstiller udstyr til at bortfryse vorter og andre hudforandringer (kryokirurgi), søgte hjælp i et MADE Materiale Demonstrationsprojekt til at udvikle en kritisk del af et nyt produkt.

I øjeblikket bruger SMV’en fra Hadsund flydende kvælstof til deres udstyr, og det er en logistisk udfordring at opbevare og transportere materialet, der er -196 grader.

Projektet har resulteret i, at vi inden for kort tid kan introducere et nyt produkt

Christian Thomsen, CTO hos Cortex Technology

I MADE Materiale Demonstrationsprojektet fik den nordjyske virksomhed hjælp med at udvikle en særlig dyse, der muliggør en mere simpel og ensartet produktion af netop komplicerede dyser, der er nødvendige for at kunne foretage behandlinger med lattergas.

Om Cortex Technology

Cortex Technology fremstiller udstyr til dermatologisk brug og har gjort det i mere end 30 år.

SMV’en fra Hadsund blev grundlagt i 1986 og har udviklet sig til at være blandt de førende producenter af udstyr indenfor to områder indenfor dermatologi – kryokirurgisk udstyr og udstyr til hudanalyse.

Det kryokirurgiske udstyr bruges bl.a. til behandling af diverse hudlidelser, heriblandt vorter og visse typer af hudkræft.

“MADE-projektet har været en helt unik mulighed for at kunne få testet en meget speciel produktionsmetode. Projektet har resulteret i, at vi inden for kort tid kan introducere et nyt produkt,” siger Christian Thomsen, CTO hos Cortex Technology.

Kunsten at bore små huller

I projektet blev traditionel belægningsteknologi hos Teknologisk Institut anvendt på en speciel måde, så de sidste, vigtige detaljer med dysehovedets konstruktion kom på plads.

Dysehovedet er spidsen på udstyret, som afgør, hvor meget eller lidt lattergas, der kommer ud, når hudforandringer behandles.

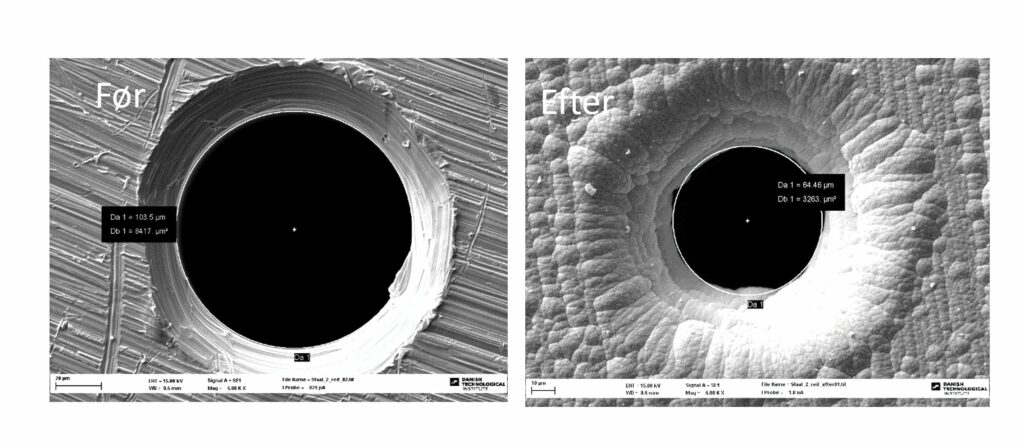

”For at det nye produkt kan fungere korrekt, er det nødvendigt, at dysens huldiameter er enten 50 µm (mikrometer), 80 µm eller 100 µm. Huller på 100 µm kan bores mekanisk i stål, mens mindre huldiametre er vanskelige at fremstille med traditionelle teknikker. Det er en flaskehals for konstruktionen af det nye produkt at finde en metode til at fremstille hullerne på 80 µm og 50 µm,” forklarer projektleder Kristian Rechendorff fra Teknologisk Institut.

Til sammenligning varierer et hårstrås tykkelse mellem 18-180 µm, så der er behov for meget høj præcision.

De nye dyser skal fremstilles i rustfrit stål, da materialet er både stærkt og biokompatibelt – altså kan interagere med kroppen uden at forårsage skade.

”De små huller ville kunne bores i messing, men messing giver problemer med oxidering og biokompatibilitet. Så til trods for udfordringerne med at bore så små huller i rustfrit stål, så opvejes det af fordelene som er, at materialet er bevist biokompatibelt – og så oxiderer materialet ikke, så der er ingen misfarvning,” fortæller Christian Thomsen.

Hullerne på 50 µm og 80 µm fremstilles ud fra hullerne på 100 µm vha. avanceret belægningsteknologi på Teknologisk Institut. Det foregår ved, at man først borer et 100 µm hul, som derefter påføres en belægning langs kanten, så hullet opnår en mindre diameter.For at opnå både den korrekte hulstørrelse og samtidig bevare en rund åbning, kræves en belægningsteknologi, som kan kontrolleres meget præcist.

”Reduktionen i diameter kan tydeligt observeres i et elektronmikroskop. Samtidig viser elektronmikroskopi, at belægningen er jævnt fordelt langs periferien, samt at vedhæftningen til dysen er god,” vurderer Kristian Rechendorff.

Sejt materiale kan klare temperaturudsving

Mekaniske test hos Cortex har desuden vist, at stabiliteten af belægningen er god nok til at modstå de hårde påvirkninger som højt tryk og store udsving i temperaturer giver.

”Oftest anvendes vores belægninger i tykkelser omkring 1 µm – 5 µm for at opnå forbedret slidstyrke og funktion på overflader. Selvom vi undertiden laver korrektioner på ydre geometrier, har vi aldrig korrigeret huller på denne måde før. Det er helt nyt og meget specielt,” siger projektleder Kristian Rechendorff fra Teknologisk Institut.

MADE Demonstrationsprojekt

Med et MADE – Manufacturing Academy of Denmark – Demonstrationsprojekt kan en lille eller mellemstor virksomhed få op til 100.000 kr. i støtte til at løse en konkret udfordring i virksomheden eller afprøve en ny teknologi i produktionen.

Der er løbende ansøgningsfrist på demonstrationsprojekter og næste deadline for ansøgninger er den 1. december 2021.

Ved at blive koblet op sammen med Teknologisk Institut, FORCE Technology eller Alexandra Instituttet får man adgang til de teknologier, den viden og de kompetencer, som er nødvendige i forhold til at løse den konkrete udfordring i virksomheden.