Nordisk Staal finder et guldæg, da en del af deres stålproduktion lægges ned af 25 procents told - et pulver, der blev anset som affald, imponerer nu eksperter i 3D-print: ”for godt til at være sandt”.

Lyt til artiklen: Nordisk Staal finder guldæg

”Ring”, ”ring”.

Seniorforsker David Bue Pedersen rækker hånden ud efter telefonen i sit kontor på DTU Mekanik. I den anden ende lyder CEO i Nordisk Staal Jan Sørensens stemme. Han forklarer seniorforskeren, der er en af Danmarks førende eksperter inden for 3D-print, at Nordisk Staal har et restpulver i deres produktion af stålknipler, som han tænker, måske vil kunne benyttes til 3D-print.

”Jeg tænkte ’ja, ja, gammel hat’,” fortæller David Bue Pedersen om sine første tanker, da han stod med røret i hånden: ”Jeg havde et billede af sådan nogle slagger (sten og lign. der ikke brændes af, red.), der kommer ud af et gammelt damplokomotiv, og tænkte, at det kan vi nok ikke 3D printe af… måske det kan bruges som vejfilt”.

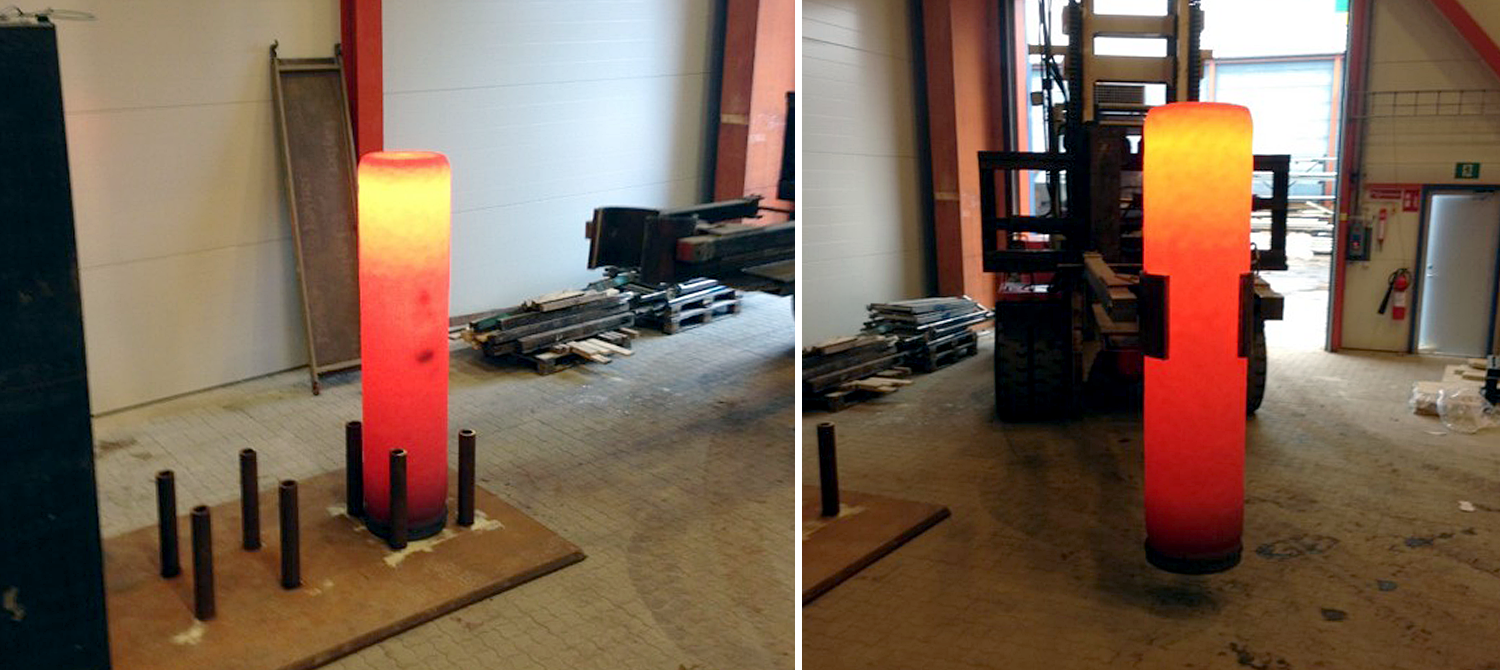

Nordisk Staal er på det tidspunkt i en lettere penibel situation. Trump-administrationen har sat en 25 procents told på udenlandsk stål, og USA var Nordisk Staals største aftager af de fem tons tunge stålknipler.

En stålknippel er en stor cylinderformet blok af stål, der kan udformes til alskens stål emner – for eksempel et stort bor til at grave metrotunneler.

MADE Demonstrationsprojekt med Nordisk Staal

Titel: ‘Nordisk Staal A/S: Novel high-value applications for sustainably manufactured metal powders’

Projektet løb fra maj 2020 – december 2020.

Projektparter: FORCE Technology, DTU Mekanik og Nordisk Staal A/S

Nordisk Staals anlæg til at producere stålkniplerne er derfor midlertidigt lukket ned. Men Jan Sørensen har skævet til bunken i hjørnet med overskydende metalpulver fra produktionen og tænkt, om ikke det kunne bruges til Additiv Manufacturing (den overordnede betegnelse for 3D-print teknologier).

Telefonsamtalen mellem David Bue Pedersen og Jan Sørensen munder ud i en aftale om, at Jan Sørensen skal komme forbi kontoret på DTU. ”Så kan vi snakke om det”, siger David Bue Pedersen.

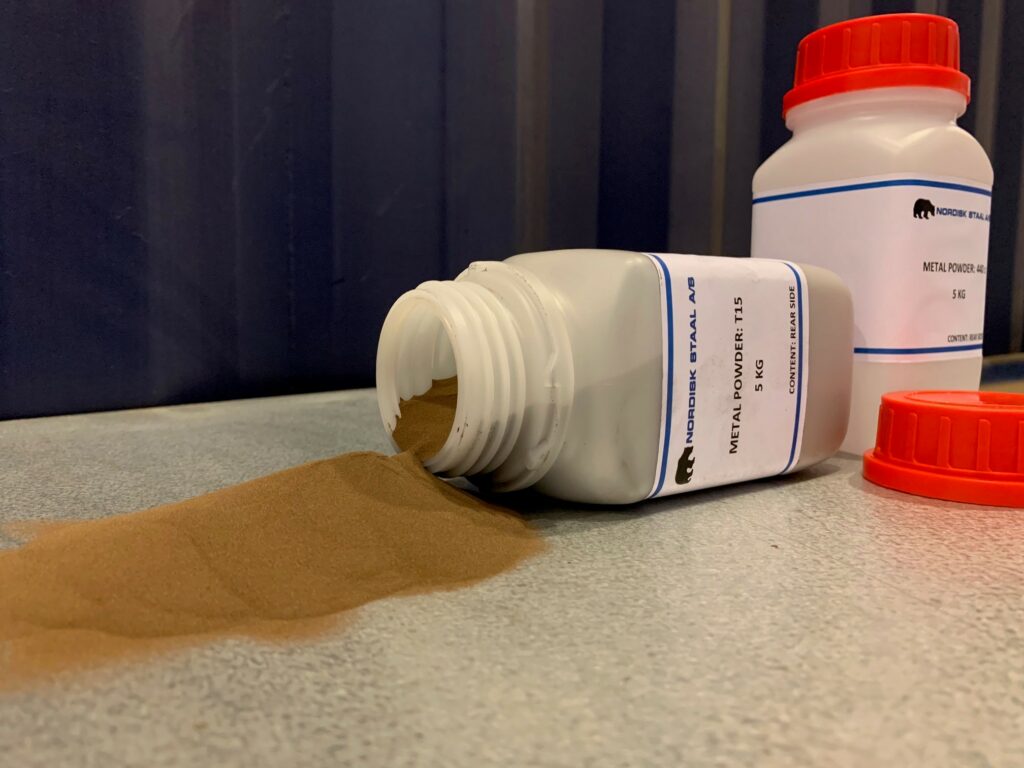

Ved mødet på DTU hiver Jan Sørensen noget op af lommen. En Tupperware med metalpulver.

”Når, jeg ser det, ser jeg er noget, der er fuldstændig identisk med det, der kommes i en metal 3D-printer,” siger David Bue Pedersen, der går fra skepsis til håbefuld begejstring.

Metal 3D-print er en industri der vokser med raketfart – så begejstringen åbner dørene for et stort nyt marked for Nordisk Staal.

Under mikroskopet

Under mikroskopet i DTU’s laboratorie viser pulverpartiklerne sig at være små, identiske og kuglerunde – præcis det, man ønsker sig af et 3D-print pulver.

”Hans pulver var mere sfærisk end det, jeg køber for tusindvis af kroner per kilo og hælder i min 3D-printer,” fortæller David Bue Pedersen og fortsætter:

”I den tid jeg har bedrevet forskning, er det her en af de største appelsiner, der nogensinde er drattet ned i min turban.”

I den tid jeg har bedrevet forskning, er det her en af de største appelsiner, der nogensinde er drattet ned i min turban.

David Bue Pedersen, Seniorforsker DTU Mekanik

Pulveret viser sig at være nærmest fri fra såkaldte satellitter, hvilke man normalt finder i 3D-print pulver. En satellit er en udstikning på et pulverkorn lig en spike på en Coronavirus. Ujævne former og uidentiske størrelser gør, at pulveret ikke lægger sig pænt og kommer ud i en lind strøm, når der printes.

”Det skal flyde, næsten som om det er en væske inde i maskinen,” forklarer David Bue Pedersen, der tydeligt husker, hvad han tænkte om pulveret:

”Den her – den skal vi rykke på – det er simpelthen for godt til at være sandt”.

Rullede som en drøm

Pulveret skulle testes i aktion. Derfor blev det sendt til FORCE Technology, der som en del af et MADE Demonstrationsprojekt skulle teste pulveret med teknologien laser cladding – en hurtigere og grovere form for 3D-print egnet til store emner. Fordi laser cladding bruges til store emner er det et marked, hvor man potentielt kan afsætte store mængder af pulver.

Det første afdelingsleder ved FORCE Technology Peter Tommy Nielsen gør, når han modtager et 3D-print pulver, er at tage et grundigt kig ned i bøtten, imens han drejer den rundt.

”Det siger lidt om, hvor store problemer vi får, når vi skal udvikle. Lidt lige som når kigger ned for at evaluere et godt glas vin for at se, om der kommer nogle gardiner. I pulversammenhæng vil vi gerne have det til at rulle,” forklarer Peter Tommy Nielsen.

Og det rullede smukt. Næste skridt var, at det skulle stå sin prøve med laser cladding. Til Peter Tommy Nielsens overraskelse tonede en nærmest fejlfri proces frem på FORCE Technology’s smeltebadskamera allerede ved pulverets præmiere – med hans egne ord stod det: ”snorlige”, som han aldrig havde set det før.

Materialet er alt for hårdt til 3D-print… eller hvad?

Pulveret, som DTU og FORCE Technology har testet, består af såkaldt ”SS440C” – en slags rustfrit stål, der egner sig til at producere og reparere værktøj. Tidligere har netop det materiale ikke været det oplagte til 3D-print. Det har nemlig tendens til at revne ved 3D-print, fordi det har et højt indhold af kulstof, som gør materialet hårdt.

Både DTU og FORCE Technology’s test viste dog, at Nordisk Staals pulver kan laser claddes og 3D-printes uden, at der opstår problemer som f.eks. revner. Får det en omgang varmebehandling efter, det er blevet laser cladded, er det hårdt nok til, at man kan printe skærende industriværktøjer. Både styrken og egenskaberne i printet var på linje med støbte og smedede emner af samme ståltype – faktisk tyder meget på, at levetiden endda er forøget i Nordisk Staals print.

”Selvom vi endnu ikke har testet værktøjet i brug, har vi beviser, der peger i retning af, at de 3D-printede værktøjer kan præstere bedre end støbte emner i samme materiale,” skriver postdoc ved DTU Venkata Nadimpalli til MADE. Han stod for at analysere printene.

Forklaringen bag er Nordisk Staals helt særlige sprayfremstilling af pulveret, der gør, at kemien i pulveret forandres.

“I SS440C’s tilfælde opstår der en ændring i kemien under fremstillingen af pulveret, som gør, at det kan 3D-printes, uden at der opstår revner,” skriver Venkata Nadimpalli.

Nordisk Staal var imponeret over resultaterne fra de mange test.

”Når vi printede eller laser claddede pulver ud til en lille væg på 3 cm., så var det faktisk stærkere end vores stålknippel. Saven kunne stort set ikke save i det, den var lige ved at brænde sammen,” fortæller Jan Sørensen.

Her er materiale til en propel – og et lappekit

Der er dog stadig et mindre bump på vejen. Pulveret binder ikke helt perfekt med dets eget original materiale – altså med Nordisk Staals egne stålknipler… endnu. Heldigvis har teamet bag MADE Demonstrationsprojektet ”nogle formodninger om, hvordan det skal gøres”, siger Peter Tommy Nielsen optimistisk.

Det er en vigtig nød at knække for at opfylde Nordisk Staals fremtidsplaner om et metal 3D-print lappekit.

Lappekit idéen går ud på, at Nordisk Staal sælger en stålknippel sammen med en pose 3D-print pulver af præcis samme materiale. Kunden kan så fræse kniplen til f.eks. en propel, og når den slides ned, kan den lappes med 3D-printpulveret.

”Vores stål og pulver kommer fra samme kørsel og er 100 % kompatibelt – så vi har pludselig noget ingen andre har,” siger Jan Sørensen og tilføjer, at op til 95 procent af pulveret kan bruges til AM.

Ifølge David Bue Pedersen fremstilles 3D-printpulver normalt i noget, der hedder en gas atomiser, og her kan man som oftest kun bruge 20 procent af pulveret.

Forklaringen på, at så stor en del af pulveret kan benyttes, er, at Nordisk Staal laver deres stålknipler i et spraykammer. Her sprayes flydende stål på en plade, hvor det ”fryser” på et splitsekund.

Derved bygges en stålknippel op, og det overskydende metalpulver bliver sorteret fra.

Anlægget har Nordisk Staal selv bygget. Der er ingen andre af slagsen i Danmark, og det er højst sandsynligt det største i verden ifølge Nordisk Staal. Hverken Peter Tommy Nielsen eller David Bue Pedersen er tidligere stødt på teknologien, som Nordisk Staal nu er ved at patentere.

Skræddersyet pulver i Danmarks baghave

Nordisk Staal har en vision om at producere mange forskellige typer af pulvere i deres anlæg. Maskin- og ståldele, der førhen blev sendt til udlandet som skrot, vil Nordisk Staal samle med målet om at skabe en nem, skræddersyet og cirkulær tilgang.

”Vi vil gerne samle stålaffald ind fra samarbejdspartnere og smelte det om, så de kan få det tilbage som pulver, en stålknippel eller begge dele,” siger Jan Sørensen og tilføjer:

”Man kommer med sit skrot og får sit eget stål tilbage – det er den samme råvare, der kører rundt”.

Ifølge Jan Sørensen er der i dag ingen producenter af metalpulver til 3D-print i Danmark. Typisk køres stålaffald til Tyskland, hvor det smeltes om. Selvom stål i høj grad genbruges, bliver virksomheders stålaffald blandet op med andres og ender som nye ståltyper. Man skal derfor lede efter stål, der matcher ens produktion.

”Med Nordisk Staal i vores baghave kan man få leveret skræddersyet pulver, så man ikke skal vælge det bedste pulver af de onder, der er derude. Du kan sågar få lov til at eje det pulver og få eksklusivret til at bruge det,” fortæller David Bue Pedersen.

Snart klar til verden

De forskellige test fra MADE Demonstrationsprojektet betyder, at Nordisk Staal med ro i maven kan sælge deres pulver til kunder. Derudover har Nordisk Staal tilegnet sig viden om et helt nyt område:

”Det har givet os en masse erfaring i forhold til, hvilken vej vi skal. Du skal huske på, at Nordisk Staal normalt er gearet til noget helt andet end det her. Vi er bare faldet over det her guldæg, der lå ovre i hjørnet,” siger Jan Sørensen.

Nordisk Staals plan er at lave et separat firma specialiseret i produktion af stålknipler og metalpulver, som de håber, kan blive en global virksomhed. Derudover arbejder Nordisk Staal fortsat sammen med DTU og FORCE Technology om at teste flere af deres pulvere, patentere deres teknologi og ikke mindst finde en række samarbejdspartnere, der er interesseret i at få deres stålskrot omsmeltet til pulver. I øjeblikket er der aftaler med flere store, kendte europæiske industrivirksomheder. Alt dette kommer til at ske med støtte fra Innovationsfonden i et projekt, der går under navnet DECOR. Og visionen er stor:

”Vi kan dække hele EU’s marked med pulver, så stort er vores produktionsanlæg” siger Jan Sørensen og tilføjer: ”Vi vil gerne blive en global spiller for vi har noget, ingen andre har – eller i hvert fald ikke ret mange har.”